anwenderreportage

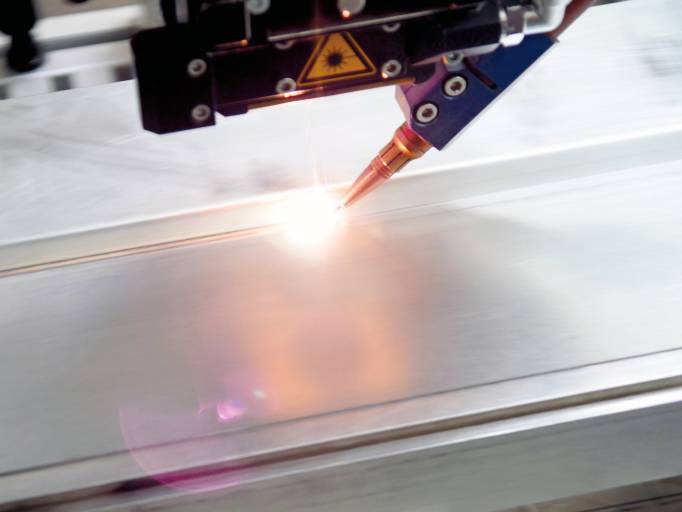

Faulhaber DC-Servomotoren der Serie 1226: Gute Fügung - Wie Laserstrahlen Metalle zum Schmelzen bringen

Laserstrahlen können Metalle zum Schmelzen und sogar zum Verdampfen bringen, höchst effizient und punktgenau. Sie werden deshalb immer häufiger für das Fügen von Bauteilen eingesetzt, u. a. in der Automobilindustrie. Normalerweise haben die Lasergeräte einen einzelnen Brennpunkt oder „Spot“. Laserline hat nun Mehrfachspot-Optiken zum Laserlöten und -schweißen entwickelt, mit denen auch besonders schwierige Materialien bearbeitet werden können. Für die passende Verteilung der Spot-Energie sorgen u. a. Motoren von Faulhaber.

Normalerweise haben Lasergeräte einen einzelnen Brennpunkt oder „Spot“. Laserline setzt beim Laserlöten und -schweißen aber auch auf Mehrfachspot-Optiken, bei denen u. a. Motoren von Faulhaber für eine punktgenaue Verteilung der Spot-Energie sorgen.

Shortcut

Aufgabenstellung: Antriebstechnik für eine Löt-Lösung für feuerverzinkte Bleche.

Lösung: Bürstenlose DC-Servomotoren der Serie 1226… B Faulhaber mit 12 mm Durchmesser.

Vorteile: Sehr kompakter Antrieb, der trotzdem zuverlässig die benötigte Kraft und Geschwindigkeit liefert. Motor mit Positionsgarantie.

Zink schützt Stahl vor Rost. Daher setzen die Autohersteller für die Karosserien zu einem großen Teil verzinkte Bleche ein. Wurde die metallische Schutzschicht früher in der Regel galvanisch aufgetragen, so wird inzwischen immer häufiger die feuerverzinkte Variante gewählt. Sie bietet einen noch besseren Korrosionsschutz. Als solche feuerverzinkten Bleche in die Produktion eingeführt wurden, tauchte allerdings beim Löten ein unerwartetes Problem auf.

Extrem kompakt, aber leistungstark: Die bürstenlosen DC-Servomotoren der Serie 1226… B Faulhaber mit 12 mm Durchmesser.

Infos zum Anwender

Laserline wurde 1997 von Dr. Christoph Ullmann und Dipl.-Ing. Volker Krause gegründet. Was mit einem kleinen Team im Technologiezentrum Koblenz begann, gilt heute als Inbegriff industrieller Lasertechnologie. Seit 2002 sitzt die Laserline GmbH mit einem eigenem ca. 15.000 m² großen Firmengelände in Mülheim-Kärlich und ist mit insgesamt sechs internationalen Niederlassungen in den USA, Brasilien, Japan, China und Südkorea vertreten.

Löten oder Schweißen?

Für die Serienfertigung im Automobilbau bietet das Löten im Vergleich zum Schweißen eine Reihe von Vorteilen. Beim Schweißen werden die Bleche entlang der Schweißnaht auf Schmelztemperatur gebracht und direkt miteinander verbunden. Das erfordert eine höhere Präzision und man erreicht keine Sichtnahtqualität. Die Naht wird rau und durch Zinkausgasungen porig.

Beim Löten hingegen wird eine Naht aus einem anderen Material als Zusatzwerkstoff zwischen die Bleche eingebracht. Dieses Kupfer-Silizium-Lot – beim Löten flüssig und danach wieder fest – verbindet die Teile nicht nur, sondern füllt auch die Fuge zwischen ihnen aus. Das Löten erlaubt folglich eine größere Maßtoleranz und erfordert weniger Aufwand beim Einspannen der Werkstücke. Vor allem lassen sich damit spaltfreie Verbindungen in Sichtqualität erzielen, das heißt: man kann die gelöteten Bauteile anschließend direkt lackieren.

Bei den feuerverzinkten Blechen verhielt sich das Lot jedoch nicht mehr wie gewohnt. „Auf den Flächen neben der Naht gab es vermehrt Spritzer von flüssigem Lot. Vor allem traten Mikrospritzer auf, die anfangs kaum zu sehen sind, die aber nach dem Lackieren deutlich in Erscheinung treten“, berichtet Dr. Axel Luft, Vertriebsleiter Automotive bei Laserline. „Auch die Qualität der Naht selbst ließ nach. Sie wurde rauer und bildete häufig sogenannte Wavelets, also Stellen, an denen das Lot die vorgesehene Nahtgrenze überschritt“, ergänzt er.

Löt-Lösung für feuerverzinkte Bleche

Diese Probleme hatten offensichtlich mit der Zinkschicht auf dem Stahlblech zu tun. Durch das Feuerverzinken war sie insgesamt dicker geworden, bei größeren Schwankungen in ihrer Stärke. Außerdem zeigte sie ein anderes Reflexionsverhalten, was sich beim Lötvorgang ebenfalls negativ auswirkte. Thorge Hammer, der als Ingenieur in der Technologieplanung und -entwicklung bei Volkswagen in Wolfsburg für diesen Lötprozess zuständig ist, hatte eine Idee, wie dieses Problem zu lösen sei: Das Zink sollte vor dem eigentlichen Löten von den Nahtkanten entfernt werden. Dazu müsste allerdings der übliche kreisförmige Laser-Spot rechteckig werden und zudem mit einer Aussparung für die Zuführung des Lots versehen sein. So sollten die „vorderen“ Ecken des Spots das Entfernen des Zinks übernehmen, während der größere Teil des Rechtecks das eigentliche Löten erledigt.

„Diese Lösung ließ sich technisch nicht verwirklichen, doch wir waren damit schon auf der richtigen Spur“, erinnert sich Dr. Markus Baumann, leitender Entwicklungsingenieur bei Laserline. „Statt einen Spot mit einer komplexen und damit optisch sehr schwierigen Form zu bilden, haben wir schließlich dem Hauptspot zwei kleinere Nebenspots hinzugefügt. Diese sind beim Löten immer vor dem einige Quadratmillimeter großen Hauptspot auf die Randfläche der Naht gerichtet“, beschreibt er. Ihre Energie reicht aus, um die Zinkschicht in diesem Bereich zu verdampfen, den Stahl anzuschmelzen und eine leichte Oxidation zu erzeugen. So entsteht eine sogenannte Passivschicht, die ein Hochschwappen des vom nachfolgenden Hauptspot verflüssigten Lots verhindert.

Damit entfällt auch die Nacharbeit, bei der die Lot-Spritzer vor dem Lackieren wieder entfernt werden müssen. Der quadratische Hauptspot hat sich aus einem weiteren Grund als eine gute Lösung erwiesen: Er verteilt die Wärme gleichmäßiger auf das Lot als sein kreisförmiges Pendant, was ebenfalls zum ruhigeren Lötbad beiträgt. „Wir konnten mit dieser Technik schließlich die Probleme, die mit den feuerverzinkten Blechen entstanden waren, vollständig beseitigen.“, freut sich Dr. Luft. „Inzwischen ist sie bei VW Teil der Serienproduktion. Wir erreichen mit ihr eine Lötgeschwindigkeit von bis zu 4,5 Meter in der Minute. Weitere Hersteller folgen demnächst“, verrät er.

Strahlteilung mit Optikmodul

Für die punktgenaue Ausrichtung der Spots ist ein Optikmodul zuständig. Darin sind verschiedene optische Elemente untergebracht, die den Laserstrahl gezielt verändern. Um am Ende des Prozesses die gewünschte saubere Naht zu erhalten, muss die Leistungsaufteilung zwischen Haupt- und Vorspots sowie zwischen den Vorspots exakt eingestellt werden. Wie sich die Laserleistung auf diese Spots verteilt, hängt von der Position der optischen Elemente ab. Indem man sie auf der x- und der y-Achse verschiebt, kann man die gewünschte exakte Aufteilung der Laserleistung für eine spezifische Aufgabe erreichen.

So lässt sich zum Beispiel auch zum Tiefschweißen von Aluminium ein kleiner, intensiver Spot im schwächeren großen Spot platzieren. Beim Verschweißen unterschiedlich dicker Bleche kann man zwei Spots an das jeweilige Material anpassen. Das kann im laufenden Prozess geschehen, weil die Elemente im Optikmodul von Laserline von Motoren bewegt werden.

Kompaktheit war gefordert

Die Kantenlänge dieses quadratischen Moduls beträgt 12 cm, bei einer Tiefe von 5 cm. Auf diesem engen Raum sind die optischen Elemente und eine ausgefeilte Mechanik untergebracht. Für die Motoren bleibt da wenig Platz. Die erste Forderung an die Antriebe lautete deshalb Kompaktheit.

„Wir haben uns für bürstenlose DC-Servomotoren der Serie 1226… B Faulhaber mit 12 mm Durchmesser entschieden, mit direkt an die Motorwelle angeklebter Spindel und ohne Wellenkupplung“, erläutert Dr. Baumann. „Damit haben wir einen sehr kompakten Antrieb, der trotzdem zuverlässig die benötigte Kraft und Geschwindigkeit liefert. Sehr wichtig war uns auch die einfache Integration der Motorsteuerung in die Anlage“, sagt er.

Der analoge Motion Controller von Faulhaber wurde außerhalb des Moduls untergebracht und kommt mit zwei Kanälen aus. Wenn der Laserline-Kunde es wünscht, kann der Motor auch einen Anschluss an den CAN-Bus erhalten, ohne dass etwas an Mechanik oder Gehäuse zu ändern wäre. Der RS232 Controller kann auf einfache Art durch eine Version mit CANopen Schnittstelle ersetzt werden.

Motor mit Positionsgarantie

Die Laser-Optik ist beim Löten und Schweißen an einem Roboterarm montiert und wird von diesem bewegt. Dabei muss sie beträchtliche dynamische Belastungen aushalten, die auch auf die Motoren wirken und ungewollte Änderungen der Position auslösen können. „Der Faulhaber-Motor hat damit kein Problem, denn er erkennt die geregelte Position mit seinem integrierten Hall-Sensor und regelt bei Bedarf nach, spätestens wenn der Laser an der Naht ansetzt“, betont Dr. Luft. „Das gibt uns die Sicherheit, dass jede Fehlposition ausgeschlossen wird. Dank der hohen Qualität der Antriebe können wir uns auf dauerhaft reproduzierbare Ergebnisse verlassen. Das ist entscheidend, denn unsere Kunden erwarten eine störungsfreie Funktion über einen Zeitraum von mindestens sieben Jahren“, erklärt er.

Für Dr. Baumann war es eine klare Sache, dass er den passenden Motor bei Faulhaber finden würde – ebenso wie vor acht Jahren den Motor für eine neue Zoom-Optik. „Mit ihm haben wir eine sehr günstige Lösung geschaffen, die sich seitdem bestens bewährt hat“, bestätigt er. Auch das neue Multi-Spot-Modul verrichtet seine Arbeit in der Serienproduktion einwandfrei. Außerdem hat diese Optik in Fachkreisen bereits große Anerkennung gefunden: Die technische Lösung und die in kurzer Zeit erreichte wirtschaftliche Effizienz in der industriellen Anwendung hat die internationale Jury des „Innovation Award Laser Technology“ überzeugt. Sie verlieh dem Entwicklerteam den ersten Preis.

Teilen: · · Zur Merkliste