interview

(Lebensmittel)Verpackung auf neuem Niveau

Verpackungsmaschinen müssen bei herausragender Leistungsfähigkeit erstklassige Qualität liefern und zugleich hohe Verfügbarkeit und maximale Flexibilität aufweisen. Damit nicht genug, verursachen neue Anforderungen an Individualisierung und Serialisierung einen Paradigmenwechsel in der eingesetzten Automatisierungstechnik. Maurizio Tarozzi, Global Technology Manager für Verpackung bei B&R, erklärt, wie B&R mit integrierter Automatisierung, die schon jetzt für zukünftige Herausforderungen bereit ist, zu einem führenden Automatisierungsanbieter für die Verpackungsbranche wurde.

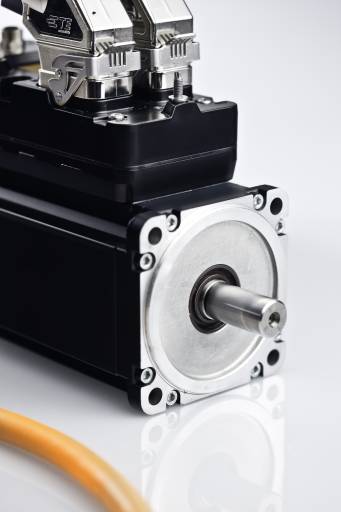

Mit dem ACOPOSmotor lassen sich modulare Maschinenkonzepte in der Verpackungsindustrie leicht umsetzen. Da der ACOPOSmotor Motor und Antrieb in einem Gehäuse vereint lässt sich zudem Platz im Schaltschrank sparen.

„Von Primär- und Sekundärverpackung bis zu Lösungen für das Ende von Produktionslinien geht B&R mit Innovationen, die den Markt formen, beständig voran. “

Als einer der führenden Anbieter von Automatisierung für die Verpackungsbranche macht B&R offenbar vieles richtig. Was ist das Geheimnis?

Verpackungsmaschinen, speziell für Nahrungs- und Genussmittel, müssen sich schnell neuen Trends anpassen können. Zur ersten Wahl für die Branche wurde B&R durch Lösungen, die Verpackungsmaschinen mit einem integrierten Automatisierungskonzept auf neue Niveaus von Leistungsfähigkeit, Flexibilität und Verfügbarkeit heben. Dahinter steht neben dem Bekenntnis zu Perfektion in der Automatisierung ein in Zusammenarbeit mit Anwendern rund um den Erdball gewonnenes, tiefgreifendes Verständnis des Marktes von der Primär- und Sekundärverpackung bis zu Lösungen für das Ende von Produktionslinien.

Die reACTION-Technologie von B&R erhöht die Leistungsfähigkeit von High-End-Verpackungsmaschinen.

Was brauchen Maschinenhersteller, um das meiste aus ihren Produkten herauszuholen?

Für heutige Verpackungsmaschinen ist ein modularer, mechatronischer Aufbau mit perfekter Synchronisierung zentraler und dezentraler Automatisierungskomponenten unverzichtbar. POWERLINK und B&R Automation Studio 4 wurden exakt für diesen Zweck entwickelt. Sie bilden das Rückgrat unseres Erfolges in den höchst entwickelten Verpackungsmaschinen. Auch sonst bietet B&R eine breite Palette integrierter, hochgradig skalierbarer Lösungen, die alle Anforderungen heutiger Verpackungssysteme perfekt abdecken und die Leistungsfähigkeit von Maschinen an deren physikalische Grenzen bringen.

Welche Technologien bietet B&R zur Erweiterung der Leistungsfähigkeit von Maschinen?

Mit der reACTION-Technology werden manche Programme direkt in verteilten I/O-Modulen ausgeführt. Das führt zu Reaktionszeiten von nur 1 µs, reduziert die Last im Netzwerk und auf der Steuerung und führt ohne Mehrkosten zu einer immensen Performancesteigerung. NetTime bietet Echtzeituhr-Synchronisierung über POWERLINK mit Genauigkeiten im Nanosekunden-Bereich, was das Synchronisieren mehrerer Geberpositionen und verteilter I/Os ermöglicht. Die intelligenten Servo-Antriebe ACOPOS arbeiten mit besonders kurzen Abtastzeiten und Kommunikationszyklen. Das ermöglicht sehr schnelle, ereignisgesteuerte Kurvenübergänge. Elektronische Kurvenlaufbahnabweichungen werden automatisch alle 400 µs berechnet – unabhängig von der verwendeten Anzahl echter und virtueller Achsen und unbeeinflusst vom Netzwerk oder Steuerungssystem.

Was bedeutet das für tatsächliche Verpackungsanwendungen?

Wenn das Verpackungsmaterial mit Höchstgeschwindigkeit auf das Produkt trifft, entscheidet die Präzision über Produktqualität und Rohmaterialverbrauch. reACTION Technology kann z. B. in Flaschenabfüllanlagen zur Steuerung von Ventilen und Sensoren mit 1 µs Präzision genutzt werden. Andere schnelle Maschinenfunktionen wie das Klebstoff-Schießen, das Aufdrucken von Code und das Ausstoßen von Ausschussware nutzen reACTION und NetTime gemeinsam zur Synchronisierung der Antriebstechnik mit verteilten I/Os. Digitale Ausgabemuster lassen sich mit einer Auflösung von 125 ns steuern und schnelle Eingangssignalflanken wie die von Registrierungskennzeichen werden mit einem Zeitstempel von 1 µs aufgezeichnet.

Mit NetTime lassen sich auch intelligente Sensoren substituieren, etwa für die Feststellung der Flaschenausrichtung in Etikettiermaschinen. Analoge Eingangsmodule mit einer Abtastzeit von 50 µs können die Flaschen scannen und die Daten für die Ausrichtung von bis zu 80.000 Flaschen pro Stunde liefern. Der B&R Cam Profile Automat ermöglicht die fliegende Änderung von Bewegungsprofilen ohne Neuberechnung an der Steuerung. Mit Safe Motion Control von B&R können Produktstaus entfernt oder mechanische Einstellungen vorgenommen und dabei die Maschine unter Kontrolle gehalten werden. Das verbessert neben der Maschinenverfügbarkeit auch die Produktivität.

Warum sind POWERLINK, openSAFETY und der Open-Source-Ansatz so erfolgreich für B&R?

Eine lohnende Investition sind diese Standards wegen ihrer Leistungsfähigkeit, ihrer Offenheit und wegen Hot-Plugging, der einfachen Diagnose, der freien Wahl der Netzwerktopologie, dem Querverkehr und der Integration von CANopen-Mechanismen. POWERLINK ist als einziger Echtzeit-Standard eine reine Softwarelösung in open-Source unter Verwendung von Standard-Hardwarekomponenten und gänzlich normgerechter Ethernet-Telegramme.

Verpackungsmaschinenbauer favorisieren einen modularen mechatronischen Aufbau. Welchen Beitrag leistet die integrierte Automatisierung von B&R dazu?

Ein modularer mechatronischer Aufbau braucht modulare Hardware, die harmonisch mit modularer Software arbeitet. Hardwareseitig bringen die motorintegrierten ACOPOS-Antriebe die Leistung direkt an den Ort des Bedarfs. Verteilte HMI- und I/O-Module lassen sich direkt mit Maschinenmodulen verbinden und schaffen so die Flexibilität dezentraler Intelligenz. Ein essenzieller Gesichtspunkt modularer Lösungen ist die Fähigkeit von POWERLINK zur Koordinierung mehrerer Steuerungs- und Sicherheitssysteme.

Welche Vorteile bietet Automation Studio 4 Verpackungsmaschinenherstellern?

Automation Studio 4 bietet alle Funktionen für die verteilte Entwicklung modularer, von der letztlich eingesetzten Hardware unabhängiger Software, einschließlich der Simulation aller Aufgaben mit der tatsächlichen Motorlast zur Überprüfung der Leistung der Maschine bereits vor Beginn der mechanischen Konstruktion. Mit Generic Motion Control wird die Antriebslösung unabhängig von den Aktuatoren entwickelt. So können Maschinenbauer im nächsten Schritt aus beliebigen Kombinationen von unterschiedlichen Motoren und der Hydraulik wählen, ohne dazu bereits entwickelte Software noch einmal in die Hand nehmen und abändern zu müssen.

Warum ist für Verpackungsmaschinenbauer die Integration der Robotik wichtig und welche Lösung bietet B&R?

Die Roboter-Integration dient der maximalen Flexibilität in der Produktion. In Maschinen eingebaute Roboter-Kinematiken für Sortier- und Entnahmeaufgaben müssen perfekt mit den I/Os und der Antriebstechnik der Maschine synchronisiert sein, außerhalb der Maschine arbeitende Palettier-Roboter nahtlos in die Umverpackungsmaschine integriert. Ein vollständiger Satz von Transformationen für alle Kinematiken in Automation Studio macht es Maschinenbauern leicht, Robotik und Antriebstechnik zu synchronisieren.

B&R hat einen einzigartigen Weg zur Integration von Bildverarbeitungssystemen eingeschlagen. Warum?

Kompromisslose Qualität zu garantieren, den Gesamt-Anlagenwirkungsgrad zu maximieren und Marktanforderungen wie Rückverfolgbarkeit, Seriennummern und Lebensmittelsicherheit zu erfüllen braucht Automatisierungslösungen mit Augen. In Zusammenarbeit mit Cognex kann B&R in eine vereinheitlichte Maschinenarchitektur integrierte und synchronisierte Bildverarbeitungssysteme anbieten.

Was wird die nächste große technologische Herausforderung für Verpackungsmaschinenhersteller?

Nur mit Digitaldruck innerhalb der Linie lässt sich die Individualisierung bis zur Produktion in Losgröße 1 treiben. Auf der Drinktec 2013 verwendeten erste Maschinenbauer die Digitaldrucktechnik als Ersatz für konventionelle Flaschenetiketten. Als Marktführer sowohl bei Verpackung als auch bei der Bedruckung ist B&R perfekt aufgestellt, um die integrierten Lösungen zur Begleitung beider Branchen anzubieten.

Teilen: · · Zur Merkliste