anwenderreportage

Auf den Geschmack gekommen

Raffinierte Kombinationen aus Waffel und süßer Creme erfreuen sich in unseren Breiten besonderer Beliebtheit. Spätestens seit dem geschickten Produkt-Placement in Hollywood-Streifen sind Süßwaren aus Österreich auch international förmlich in aller Munde. Aufgrund ihrer Komplexität sehr aufwändig ist die Herstellung der vielfältigen Waffelkreationen. Um dem Verlangen der Kunden nach mehr Effizienz gerecht zu werden, hat sich der österreichische Hersteller von Anlagen für die Waffelproduktion, Franz Haas in Leobendorf, nach neuen Lösungen umgesehen – und wurde beim langjährigen Partner Siemens fündig.

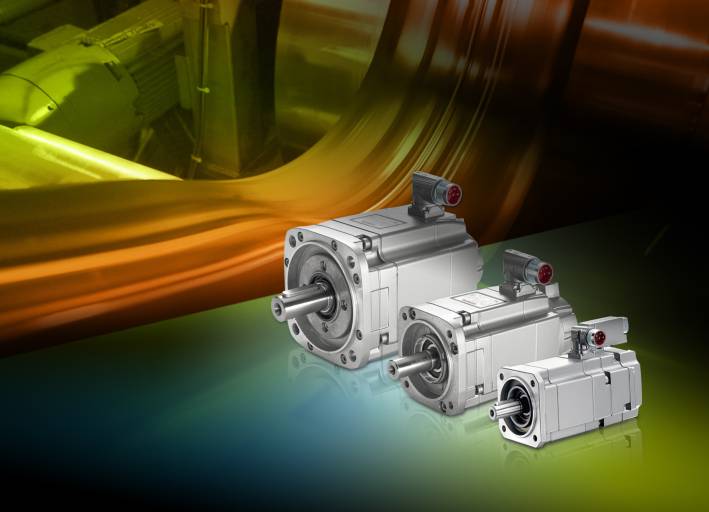

Die DRIVE-CLIQ-Lösung zur Verbindung mit den Servomotoren vereinfacht die Verkabelung und die Inbetriebnahme.

SIMOTION D für komplexe Anforderungen an die Achsensteuerung

• für zeitkritische Anforderungen an Achskopplungen

• Deutliche Kostenersparnis durch Integration von Motion Control-, Technologie- und PLC-Funktionalität direkt im Antrieb

• Kompakte Bauweise für reduziertes Schaltschrankvolumen

• Besonders reaktionsschnell durch Entfall der Schnittstellen

• für kompakte Maschinen ebenso wie für dezentrale Automatisierungskonzepte mit sehr vielen Achsen

• für modulare Maschinen – auch als Ergänzung zu SIMOTION P oder SIMOTION C

Die Firma Franz Haas in Leobendorf bei Korneuburg ist eine Success Story "Made in Austria". Gegründet im Jahr 1905 als Bau- und Maschinenschlosserei in Wien, beschäftigt sich das Unternehmen schon seit 1948 mit dem Thema Waffelmaschinen und konstruierte im selben Jahr die erste eigene Anlage. In den 70er Jahren übersiedelte das Unternehmen nach Leobendorf und begann zugleich mit der Expansion ins Ausland. Über die nächsten 30 Jahre folgen dem ersten ausländischen Produktionsstandort in Brasilien, zahlreiche weiteren sowie die Akquisition internationaler Unternehmen. Heute ist Haas neben Österreich in Deutschland, Brasilien, China, Dänemark, den Niederlanden, Singapur sowie den USA vertreten und versüßt Produzenten auf der ganzen Welt mit der Herstellung von Waffel-, Keks-, Tütenback- sowie Convenience-Food-Anlagen das Leben. Abgerundet wird das Haas-Portfolio durch Belüftungsanlagen sowie dem notwendigen Support und Service. Und dass das "Waffelbiz" ein wahrlich internationales Geschäft ist, belegen die Zahlen: "Unser Exportanteil liegt aktuell zwischen 96 und 98 %", bestätigt der Leiter der Elektrotechnik bei Franz Haas, Ing. Martin Kopf.

Haas Waffelmaschinen erfüllt die heute geforderten Ausstoßmengen mit hoch dynamischen Maschinen mit Servoantrieb.

Infos zum Anwender

Mehr als sechs Jahrzehnte Know-how im Bereich Waffelmaschinen kombiniert mit intensiver Forschungsarbeit haben Franz Haas an die Spitze des Weltmarktes gebracht: Heute stammt fast jede zweite Waffel weltweit aus einer Waffelline von Franz Haas. Qualität, Tradition und Fortschritt stecken in jeder der bis zu 100 Anlagen, die jährlich geliefert werden.

Geschwindigkeitsfaktor Antriebstechnik

Das Erfolgsrezept des Unternehmens ist das so genannte "Haas-Dreieck": Es verbindet die Aspekte "Entwicklung", "Effizienz" und "Service" zu einer gelungenen Mixtur. Im Vordergrund steht dabei u. a. die Effizienz im Umgang mit Energie und Rohstoffen. Und genau dieser Bereich stellte das Unternehmen vor neue Herausforderungen. "Der Trend in der Süßwarenindustrie geht einerseits zu immer ausgefalleneren Produkten, die natürlich entsprechend kompliziert in der Herstellung sind, und andererseits in Richtung höherer Kapazität", bestätigt Kopf. "Es war uns klar, dass wir für diese Anforderungen auf High-Capacity Anlagen umstellen müssen". Der Einsatz dieser neuen Systeme bedingte jedoch eine Umstellung in der Antriebstechnik. Mit den frequenzgesteuerten Asynchronmotoren konventioneller Waffelanlagen sind gewisse Applikationen nicht realisierbar. "Bei den Anlagen mit asynchroner Antriebstechnik ist der limitierende Faktor immer der Waffelofen – hier werden die Waffelblätter produziert und in weiterer Folge zu Schnitten- oder Hohlwaffelprodukten verarbeitet.", erklärt Kopf, "der Ofen bestimmt somit die Kapazität des Endproduktes. Bei den konventionellen Anlagen sind wir bei einer Blattleistung von bis zu 60 Waffelblättern pro Minute und die Folgelinie ist entsprechend dieser Kapazität ausgelegt". Als Lösung für komplexe Vorgaben in Sachen Schnelligkeit und kürzere Taktzeiten wählte Haas Waffelmaschinen den Umstieg auf Servoantriebe der Produktfamilie SIMOTION D von Siemens. Der Output der so ausgestatteten Hochleistungslinie spricht für sich: "Wir haben hier momentan eine Kapazität von 80 Blatt pro Minute", freut sich Kopf und ergänzt: "Dementsprechend schnell müssen natürlich auch die nachfolgenden Maschinen sein, um auch diese Menge an Waffeln verarbeiten zu können – ein Stau oder eine Störung hätten einen gewaltigen Waffelbruch zur Folge."

Schnelle, kompakte Anlagen zur vollautomatischen Keks- und Waffelproduktion sichern die führende Marktstellung von Haas Waffelmaschinen.

Einheitliche Technik erleichtert Integration

Die Entscheidung für SIMOTION D fiel bei Franz Haas relativ rasch. "Wir haben uns mehrere Servoanbieter angesehen und seinerzeit mit einer dezentralen Servotechnik, bei der die Motion-Intelligenz auf intelligente Regler verteilt war, begonnen", erinnert sich Kopf. Diese Lösung stellte sich jedoch als unzureichend heraus. "Jede Änderung oder Erweiterung hatte einen negativen Einfluss auf das gesamte Timing dieser Applikation". Daher musste schleunigst eine Motion-Lösung mit einem zentralen Motion-Controller her. Mit SIMOTION D wird damit der Kommunikationsaufwand unter den einzelnen Achsen deutlich reduziert, was auch Änderungen der Kommunikation und damit mögliche Änderungen des Zeitverhaltens überschaubarer macht. Zudem erleichtern Motion und Steuerung vom selben Hersteller natürlich entsprechend die Integration. In Sachen Innovation freut man sich bei Franz Haas auch über den so genannten Freiformschneider. Als absoluter Prototyp gebaut und aufgrund der Komplexität zusätzlich mit SINUMERIK ausgestattet, ist diese Maschine in der Lage, jede beliebige Geometrie zu schneiden. Das Gerät braucht somit den Vergleich mit einer CNC-Maschine nicht zu scheuen. Und für Haas macht sich das Streben nach immer neuen Innovationen bezahlt: Der Freiformschneider hat bereits einen Käufer gefunden, an seiner Weiterentwicklung wird natürlich ebenfalls bereits intensiv gearbeitet.

Verkabelungsvereinfachung mit DRIVE-CLIQ

Ein weiteres Produkt, das sich bei Franz Haas mehr als bewährt hat, ist SINAMICS DRIVE-CLIQ, eine offene Geberschnittstelle, für die SINAMICS Antriebsfamilie. "Die DRIVE-CLIQ-Lösung stellt eine wesentliche Vereinfachung der Verkabelung dar", erläutert Kopf, "aber – und das ist noch viel wesentlicher – sie steht auch für eine wesentliche Vereinfachung der Inbetriebnahme, da mit ihr das mühselige Eingeben der entsprechenden Motordaten der Vergangenheit angehört". Dass der Zeitgewinn durch die offene Geberschnittstelle gewaltig ist, bestätigen Erfahrungswerte aus dem Unternehmen: Mittlerweile beträgt der Aufwand – unter Ausschluss von Hardware- oder Verkabelungsfehlern – rund die Hälfte der Zeit, die früher dafür aufgebracht werden musste.

Für Martin Hafner, Chef des Siemens Applikations Zentrums (APC) Österreich, ist Kundennähe alles andere als ein Schlagwort – immerhin ist sein Team von Anfang an "dabei" und berät den Kunden bereits ab einem sehr frühen Stadium. "Wir begleiten den Kunden von der Idee bis zur Realisierung seiner Vorstellungen. Das beginnt mit der Planung und Konzeption der Anlagen, setzt sich in der Projektierung und Entwicklung fort und findet für das APC ein erfolgreiches Ende mit der ersten Installation und Inbetriebnahme." Für Hafner ist die Schaffung der optimalen Lösung für jede mögliche Kundenanforderung jedoch immer 'nur' ein Teil der Siemens-Philosophie. "Es gehört zu unserem Selbstverständnis als beständiges, innovatives Unternehmen, nachhaltige Partnerschaften mit unseren Kunden zu bilden." Siemens hat deshalb für die Industrie einen eigenen Bereich mit dem Namen "Customer Service" ins Leben gerufen. Dessen Ziel ist die laufende Betreuung von Siemens-Anlagen und -Lösungen auf der ganzen Welt und über den gesamten Produktlebenszyklus. Martin Kopf weiß, dass er sich auf diese Mannschaft verlassen kann: "Siemens unterstützt uns mit einem sehr guten Support, insbesondere die Motion betreffend. Für uns ist das von größter Bedeutung, da wir unsere Umrüstungen ja bei laufenden Kundenaufträgen durchführen müssen."

Während Franz Haas offensichtlich mit Siemens gut bedient ist, darf ein weiterer Aspekt neben der Bereitstellung von Lösungen und Support ebenfalls nicht fehlen: Die Bedienelemente für die Anlagen. Und auch hier existiert eine erfolgreiche Partnerschaft: "Wir setzen schon lange auf SIMATIC und HMI. Der direkte Vorteil, den wir dadurch haben, ist die vergleichsweise einfache Integration von SIMOTION in die bestehende SIMATIC-Welt", so Kopf. "Wir verwenden die 8-Zoll und 12-Zoll Multi-Panels. Diese sind auf jeder unserer Maschinen zu finden." Für die Entscheidung SIMATIC/HMI sprachen für Kopf gleich von Anfang das einfache und benutzerfreundliche Programmiertool sowie die Durchgängigkeit der einzelnen Systeme – von Profibus bis hin zur Ethernet-Anbindung.

Für die Zukunft hat der Waffelmaschinen-Hersteller aus Leobendorf unterschiedliche Strategien vorbereitet. Zum einen hat die Haas Gruppe im Zuge der Weiterentwicklung die Geschäftsfelder Waffel, Keks und CFT (Convenience Food/Tüten) durch Abspaltung auf zu 100 % eigenständige Firmen übertragen. Des weiteren gibt es laut Kopf einen eindeutigen Trend in Richtung Hohlwaffelprodukte mit einem Waffelhohlkörper als formgebendem Produktmerkmal – in der Herstellung wesentlich schwieriger als Flachwaffelprodukte. "Zugleich wollen wir aber auch mit unserem Produktionsstandort in China die Low-End-Schiene zurückerobern", ergänzt Kopf. "Hier stehen wir jedoch in direkter Konkurrenz mit den Billigkopierern. Das wird ein harter Kampf."

Teilen: · · Zur Merkliste