anwenderreportage

Klar Schiff für Pilotanlage

Verfügbarkeitssteigerung für maritime Automatisierungslösung: Schiffe müssen regelmäßig für Wartungsarbeiten in die Werft. Die Reinigung ihrer Rümpfe von Ablagerungen, das Abtragen alter und Aufbringen neuer Farbe war bisher anstrengende, gefährliche Handarbeit und zudem wenig umweltfreundlich. Das weltweit erste automatisierte System, mit dem man sowohl kleinere Teilflächen als auch gesamte Schiffsflächen abtragen und wiederbeschichten kann, wurde von Palfinger systems entwickelt. Mit Unterstützung der Firma IMA Ingenieurbüro für Maschinen- und Anlagenbau erlangte es die nötige Reife für die Pilotphase. Autor: Ing. Peter Kemptner / x-technik

Der Automatisierung dieses bisher nicht zu automatisierenden Vorgangs dient das System HTC-SD (Hull Treatment Carrier – System Dual) von Palfinger systems.

„Mit einer gründlichen Analyse und der Unterstützung bei der Umsetzung von Verbesserungsmaßnahmen half uns IMA, das Projekt in die nächste Stufe, den Pilotbetrieb in Singapur, überzuleiten.“

Auch heute noch ist der Seeweg die wirtschaftlichste Route für den Langstreckentransport von Rohstoffen und Gütern. Um die Transportkosten weiter zu optimieren, werden heute Schiffe gebaut, deren schiere Größe noch vor wenigen Jahrzehnten unvorstellbar war. So haben moderne Containerschiffe bei knapp 400 m Länge, 60 m Breite und 16 m Tiefgang eine Ladekapazität von mehr als 15.000 20-Fuß-Containern. Das entspricht 7.500 LKW- oder 500 Eisenbahnzügen.

Moderne Containerschiffe haben knapp 400 m Länge, 60 m Breite und 16 m Tiefgang. Ihr Rumpf hat eine Fläche von bis zu 30.000 m2 und muss regelmäßig von Ablagerungen und Rost befreit und neu lackiert werden. Dieses Foto: P. Kemptner Alle anderen Bilder: Palfinger systems

Dipl.-Ing. Helmut Keisers

Bereichsleiter HSE-Management, FMEA-Studien und CE-Zertifizierungen bei IMA.

„Die Umsetzung von Verbesserungen bei Verfügbarkeit und Sicherheit dieser genialen Anlage innerhalb weniger Wochen war eine spannende Herausforderung.“

Schiffe brauchen Neulack

Auf dem weiten Weg zwischen den Kontinenten führen Seewasser, Treibgut und Meereslebewesen zu Beschädigungen des Lacks, zu Korrosion und zu organischer Besiedelung des Schiffsrumpfes. Das führt neben anderen Effekten zum Verlust der Wasserschlüpfigkeit und damit zu sinkender Höchstgeschwindigkeit und Manövrierfähigkeit bei erhöhtem Treibstoffverbrauch und Schadstoffausstoß. Die Außenhülle von Schiffen muss daher regelmäßig – häufiger punktuell, seltener zur Gänze – von Verunreinigungen, von Rost und von der alten Farbe befreit und mit Grundierung und Neulack versehen werden.

Das geschieht in Trockendocks und wird bisher überwiegend manuell durchgeführt. Auf Gerüsten, Hubarbeitsbühnen und Kränen befreien dutzende Werftarbeiter die Schiffsrümpfe meist mit mechanischen Mitteln von den gröbsten Ablagerungen und mittels Wasser- oder Sandstrahl-Lanzen von der alten Farbe. Auch das Lackieren erfolgt üblicherweise von Hand. Bei diesen Arbeiten schützt in den meisten Ländern keine Absaugung die Gesundheit der Arbeiter oder die Umwelt; Ein unhaltbarer Zustand angesichts dessen, dass bis zu 40% des Lacks als Overspray danebengeht.

Wartungsarbeiten an Schiffsrümpfen werden in Trockendocks ausgeführt. Der Abtrag von Ablagerungen und alter Farbe erfolgte ebenso wie die Lackierung bisher zeitraubend und anstrengend, wenig umweltfreundlich und mit erhöhtem Materialverbrauch von Hand.

Infos zum Anwender

Hervorgegangen aus dem 1992 als Hersteller von Marinekränen gegründeten Palfinger Marine-Sektor, konzentriert sich Palfinger systems am Hauptsitz in Salzburg und im Produktions- und Montagewerk in der Obersteiermark seit 2010 ausschließlich auf die Entwicklung und Herstellung innovativer Zugangs- und Wartungssysteme für die Schifffahrts- und Offshore-Industrie.

Automatisierung bringt Arbeitsplatzqualität

Bereits vor ca. zehn Jahren hatte die Palfinger systems GmbH aufbauend auf der Kompetenz der Konzernmutter in hydraulischen Teleskopsystemen begonnen, Anlagen zur Automatisierung dieser undankbaren Schwerarbeit zu entwickeln. Deren Ziel ist die Zeit und Kosten sparende Durchführung dieser Wartungsarbeiten bei gleichzeitiger Entlastung der Umwelt und Verbesserung der Arbeitsplatzqualität.

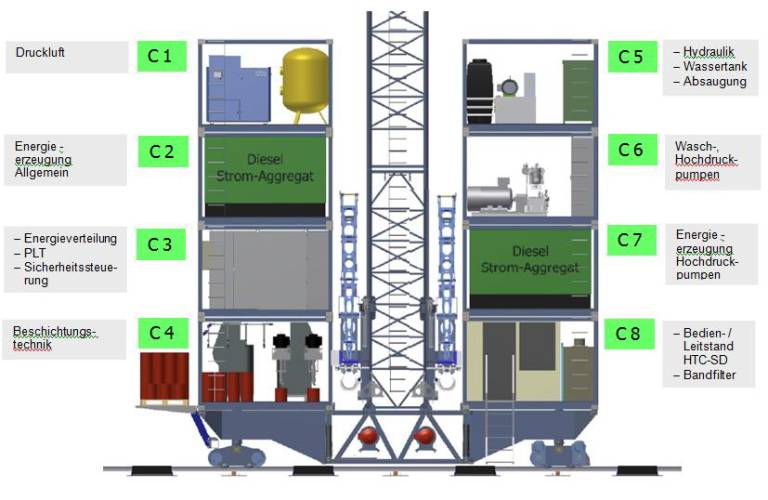

Neueste Entwicklung auf diesem Gebiet ist das HTC-SD als weltweit erstes Gerät zur automatisierten Außenhautbearbeitung von Schiffsrümpfen. Mit dem System lassen sich sowohl kleinflächige Ausbesserungen als auch komplette Neulackierungen vornehmen. Auf einem 42 m hohen zentralen Gittermast bewegen sich zwei Schubarme mit zehn Meter Reichweite auf und ab, einer davon bestückt mit Hochdrucksystemen für Reinigung und Entschichtung samt Prozesswasser-Absaugung, der andere mit den Einrichtungen für den Farbauftrag. Die gesamte Technik sowie der Bedienstand sind in zwei Türmen mit je vier Containern beiderseits des Gittermastes untergebracht. Die energieautarke Anlage, die lediglich einen Wasseranschluss benötigt, bewegt sich auf einer Schiene den Schiffsrumpf entlang, an dem sie sich oben abstützt.

„Mit dem HTC-SD können zwei bis vier Mitarbeiter stündlich bis zu 150 m2 Altlack abtragen und an den dabei gespeicherten Koordinaten bis zu 1.200 m2 einer neuen Lackschicht auftragen, das verzehnfacht die Produktivität gegenüber der manuellen Bearbeitung“, erklärt Franz Egle, Projektleiter bei Palfinger systems. „Diese Arbeit erfolgt zudem in der angenehmen Umgebung des klimatisierten Bedienstandes, die Filterung des Nutzwassers schont die Umwelt und die Senkung der Verluste beim Lackauftrag senkt den Farbstoffverbrauch um 35 – 45 %.“ Das ergibt beste Marktchancen in einem noch kaum erschlossenen weltweiten Segment und erklärt die Bereitschaft von Palfinger systems zur Investition in die Perfektionierung dieser Systeme bis zur Marktreife.

Verfügbarkeit für Pilotinstallation

Die Entwicklung der aktuellen Anlage als Nachfolger eines konstruktiv in vielen Punkten abweichenden früheren Prototyps begann im Herbst 2012. Der wenige Monate später im Werk in Weng bei Admont aufgebaute HTC-SD konnte noch nicht alle funktionalen Anforderungen erfüllen, ebenso wenig die hohen Erwartungen an die Verfügbarkeit. Noch vor dem ersten Piloteinsatz in einer Werft zur Erlangung von Erfahrungswerten im Echtbetrieb galt es, beides weiter zu verbessern.

Klarheit sollte eine FMEA (englisch Failure Mode and Effects Analysis, deutsch Fehlermöglichkeits- und -einflussanalyse) bringen, die Palfinger systems Ende Mai 2013 bei der IMA Ingenieurbüro für Maschinen- und Anlagenbau Ges.m.b.H in Auftrag gab. Das Ingenieurbüro mit Sitz im oberösterreichischen Pasching bietet als spezialisierter Dienstleister für Maschinen- und Anlagenbau auf Basis des hochaktuellen Know-hows und der langjährigen Erfahrungen seines Teams branchenübergreifendes Fachwissen mit Tiefgang. Das sichert bestmögliche Betreuung und Qualität in jeder Projektphase.

„Als Ergebnis der Studie wurde Verbesserungsbedarf beim übergreifenden Fachwissen im Anlagenbau gesehen“, sagt Studienersteller Dipl.-Ing. Helmut Keisers, bei IMA zuständig für FMEA-Studien und CE-Zertifizierungen. Konsequenterweise wurde IMA nach Präsentation der FMEA mit der Projektleitung beauftragt, um die aus der FMEA notwendigen Verbesserungen an der Pilotanlage einschließlich der Zertifizierung nach EU-Richtlinien unter ihrer Verantwortung vorzunehmen.

Überarbeitung in Rekordzeit

Von der Auftragserteilung Ende Juni 2013 bis zur erfolgreichen Werksabnahme durch den Pilotkunden im Oktober desselben Jahres musste unter anderem für die CE-Zertifizierung der Maschine mehrere EU-Richtlinien erfüllt werden, etwa die Maschinenrichtlinie, die Druckgeräterichtlinie, die Niederspannungsrichtlinie, die ATEX oder die Energieeffizienzrichtlinie. Unter anderem wurde durch Einsatz von Frequenzumrichtern mit Bremsenergie-Rückspeisung die Energieeffizienz verbessert, das Explosionsschutz-Konzept angepasst und Laserscanner zur Überwachung der Verfahrwege vorgesehen.

Die Überarbeitung der Maschine innerhalb der kurzen zur Verfügung stehenden Zeit war mit häufigen Änderungen des Pojektverlaufes verbunden und verlangte dem Palfinger-Team unter der Projektleitung von DI Keisers große Anstrengungen ab. Sie gelang nicht zuletzt durch Einbindung weiterer IMA-Sparten. So sprangen das Engineering mit einer Einplanungskonstruktion und der Personaldienstleistungsbereich mit der kurzfristigen Bereitstellung versierter Techniker in die Bresche.

Im April 2014 erfolgte in Singapur der erste Feldtest der HTC-SD. „Dabei konnte die Leistungsfähigkeit des Rumpfbearbeitungssystems eindrucksvoll unter Beweis gestellt werden“, erklärt Franz Egle. „Allerdings traten auch klimatisch bedingte Schwierigkeiten auf, die uns weiteres Verbesserungspotenzial anzeigten.“ Hier zeigt sich die trotz moderner Simulationsmethoden am Computermodell nach wie vor bestehende Wichtigkeit von Pilotinstallationen: Die in Südostasien herrschenden hohen Temperaturen in Kombination mit extremer Feuchtigkeit der salzgeschwängerten Luft lassen sich beim Probelauf in der Obersteiermark nicht nachstellen.

Ohne die Erhöhung der Anlagenverfügbarkeit auf den für den Werftbetreiber akzeptablen Wert hätte dieser der Belegung eines seiner Trockendocks für Feldversuche als wesentlichem Schritt zur Serienreife der HTC-SD seine Zustimmung verweigert. „Es gelang uns, unsere Kräfte zu bündeln und alle Sparten der IMA für den Projekterfolg zu aktivieren“, freut sich Ing. Matthias Mayer, Geschäftsführer der IMA. „Durch diesen bereichsübergreifenden Ansatz mit Engineering, HSE-Management und technischen Personaldienstleistungen unter der Projektleitung von Helmut Keisers ließ sich eine erfolgversprechende Pilotphase sicherstellen.“

Teilen: · · Zur Merkliste