Rockwell PlantPAx: Wie steigert ein Leitsystem den Unternehmensgewinn?

Die Zunahme intelligenter, sicherer und nachhaltiger Fertigungsmethoden verändert die Produktion weltweit. Zahlreiche Unternehmen arbeiten aktuell an Strategien, um möglichst kosteneffektiv zu produzieren. Wie an neue Methoden im Produktionsprozess, an Produktentwicklungen die kurzfristig Marktreife erlangen (Time To Market), an der Integration von ERP in die Produktionsplanung, an intelligenten Regelungssystemen bei kritischen Prozessen, an der Optimierung des Energiebedarfs oder aber an der Erhöhung der Anlagensicherheit bei steigender Verfügbarkeit.

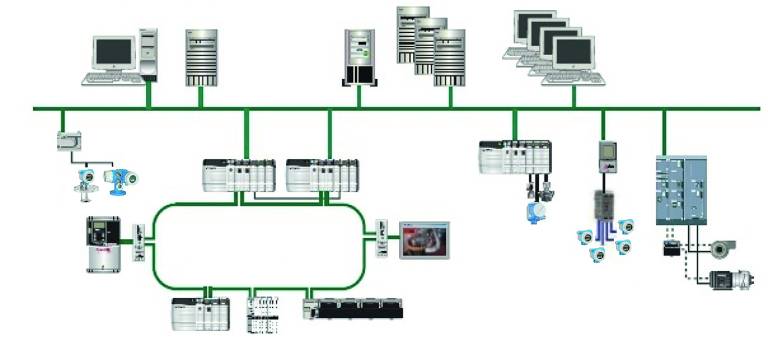

PlantPAx Architektur – Überblick

Die industrielle Automation spielt hierbei eine entscheidende Rolle. Vor allem zwei Trends eröffnen neue Möglichkeiten für die werksweite Optimierung: Zum einen die Konvergenz von Leistungs-, Steuerungs-, Kommunikations- und Informationstechnologien. Durch die Verschmelzung dieser vier Bereiche in ein integriertes System oder sogar ein einziges Gerät können Kunden von Rockwell Automation das Potenzial für mehr Effizienz freisetzen. Zum anderen agieren einzelne Steuerungsdisziplinen wie Prozess-, Batch-, Antriebs-, Safety- und diskrete Steuerung nicht mehr als einzelne Automatisierungsinseln. Die werksweite Optimierung hilft dabei, wichtige Ergebnisse zu erzielen, z. B. eine höhere Produktqualität, niedrigere Gesamtkosten, schnellere Produkteinführungszeiten oder eine verbesserte Energieeffizienz. Daten aus einzelnen Prozessen oder anderen Abteilungen können zur Optimierung der gesamten Anlage integriert werden. Das Prozessautomatisierungssystem PlantPAx™ von Rockwell Automation ermöglicht die Realisierung genau dieser Ziele.

Was macht man aber bei bestehenden Anlagen?

Mit dieser Aufgabenstellung sehen sich sehr viele Unternehmen konfrontiert, weshalb PlantPAx™ konsequent modular entwickelt wurde, damit diesem Umstand Rechnung getragen werden kann. Zu Beginn stellt sich die Frage, mit welcher Strategie man kurzfristig den größtmöglichen Effekt erzielen kann. Aber schon dabei stellt sich meist heraus, dass hier nur ein ganzheitlicher Ansatz zielführend ist. Wichtig dabei ist vor allem festzustellen, basierend auf Daten und Fakten, wie der aktuelle Status aussieht:

- Wie hoch ist die Produktionsrate? - Wie hoch ist die Qualität? - Wie hoch sind Faktoren wie Energie, Störungen, Fehlerrate und somit am Ende die Produktionskosten?

Nur wenn die aktuellen Produktionskosten dem erzielbaren Marktpreis gegenübergestellt werden, kann davon die jeweilige Effektivität und somit auch die Wettbewerbsfähigkeit abgeleitet werden.

Rockwell Automation stellt mit FactoryTalk VantagePoint ein webbasierendes Informationsportal zur Verfügung, das punktgenau diese Fragen beantwortet und aufgrund der Vielzahl von Schnittstellen auf verschiedenste Systeme aufgesetzt werden kann, ohne den Betrieb zu unterbrechen oder die Produktionsanlage in einen Stillstand zu zwingen.

Anlagenkennzahlen sind bekannt – wie steigert man nun die Anlageneffizienz?

Das PlantPAx™-Portfolio bietet eine Vielzahl von Methoden, von der optimierten Steuerung basierend auf der Logix-Plattform von Rockwell Automation bis hin zur Advanced-Process-Control-Lösung mit Pavilion8® – alle Lösungen lassen sich in bestehende Anlagen integrieren, ohne eine komplette Neuinstallation notwendig zu machen. Sollte dennoch eine Migration eines bestehenden Systems erforderlich und effektiv sein, bietet PlantPAx™ die optimale Plattform. Im Unterschied zu einem klassischen DCS sind alle Steuerungsaufgaben, wie Regelungstechnik, Batch-Control, Produktionsmanagement oder Verpackungstechnik mit PlantPAx™ möglich. Entscheidend dabei sind aber nicht nur die Systeme als solche, sondern die kompetente Ausarbeitung der Lösung. Die Commercial Engineers und Global Process Technical Consultants des Automatisierungsherstellers bieten zusammen mit ausgewählten Systemintegratoren ein kompetentes Netzwerk, das Kunden zur Verfügung steht.

Rockwell Automation bietet zu diesem Thema einen Value Workshop für Kunden an. Dabei werden Fragen zur Effektivität mit den verschiedenen Abteilungen (Produktion, Lager, Qualtität, Geschäftsleitung etc.) erörtert, um ein optimales Bild der Produktion zu erhalten und mögliche Potentiale zu erkennen.

Sind Anlagen, die Jahre und Jahrzehnte laufen, sicher?

Hierzu sind im Wesentlichen folgende Faktoren entscheidend:

- Anlagenverfügbarkeit definiert sich einerseits über die eingesetzte Technik (z. B. über Redundanzsysteme) und andererseits über maßgeschneiderten Service.

- Ersatzteilverfügbarkeit – am besten vor Ort durch Rockwell Automation.

- Reparatur von einzelnen Geräten im Austauschverfahren (defektes Produkt wird eingeschickt und bereits repariertes Gerät wird in die Anlage eingebaut. Das gilt auch für Geräte andere Hersteller).

- 24-Stunden-Support durch Rockwell Automation.

- Integrierte Sicherheitstechnik – die Sicherheitstechnik steht nicht in Konkurrenz zur Automation.

- Diagnosefähigkeit über moderne Technologien (Ethernet/IP).

- Schulungen und Techniker-Support.

Berücksichtigt man alle diese Faktoren, ergeben sich die wahren Total Cost of Ownership, die bei PlantPAx™ durch die modulare Technik sowie durch maßgeschneiderte Services von Rockwell Automation geringer ausfallen als bei einem klassischen DCS.

Zusammenfassend lässt sich festhalten, dass PlantPAx™ nicht nur eine Plattform für die Leittechnik ist, sondern vielmehr ein ganzheitliches Konzept darstellt, um eine Produktionsanlage bei optimaler Leistung zu betreiben. Was wiederum in weiterer Folge zu einer Steigerung des jeweiligen Unternehmensgewinnes führen kann. Weiterführende Informationen sind unte www.plantpax.eu/ zu finden.

Teilen: · · Zur Merkliste