Optimiert: Energieverbrauch in der Wasserversorgung

Der Wasserversorger Acquedotto Pugliese SpA (AQP) betreibt eine der größten Infrastrukturen für die Trinkwasserversorgung in Europa. Um seinen Energieverbrauch dauerhaft zu optimieren, nutzt AQP die umfassende Lösungsplattform von Rockwell Automation als Überwachungssystem und erreicht so maximale Energieeinsparung.

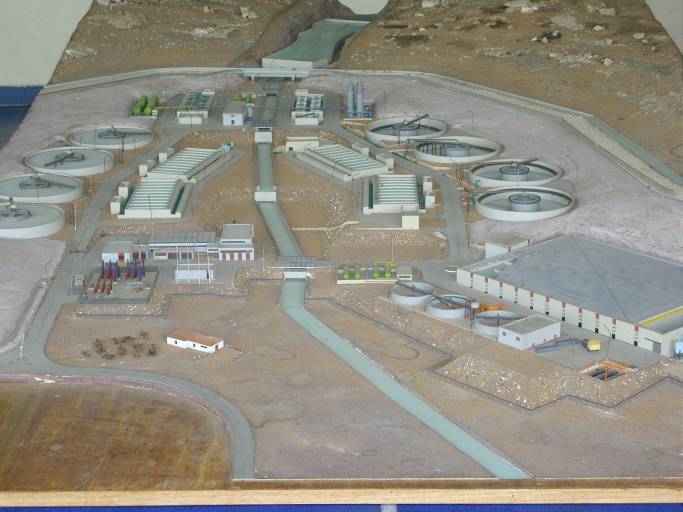

Die Wasseraufbereitungsanlage Sinni im apulischen Agro di Laterza ist Teil des eines komplexen Trinkwasserversorgungssystems und wird vom Versorgungsunternehmen Acquedotto Pugliese SpA betrieben.

AQP versorgt über ein 21.000 km umfassendes Netzwerk 330 Wohngebiete und insgesamt mehr als 4 Millionen Bewohner mit Trinkwasser. Von der Zentrale in der süditalienischen Stadt Bari steuert das öffentliche Versorgungsunternehmen ein komplexes und kompliziertes Wasserversorgungssystem, das aus einem Netz von Aquädukten besteht, die miteinander verbunden sind. Je nach Bedarf leiten diese das Wasser in verschiedene Gebiete.

Die Wasseraufbereitungsanlage Sinni im apulischen Agro di Laterza ist Teil dieses Netzwerks. Sie verfügt über eine Wasseraufbereitungskapazität von 4 m3 pro Sekunde und eine durchschnittliche Durchflussrate von 4.000 Litern pro Sekunde. Vom Reservoir Lucano in Monte Cotugno fließt Rohwasser in die Anlage. Es wird dann in einen Reservetank geleitet, aufbereitet und schrittweise in die Pumpstation der Hebeanlage Parco del Marchese hinaufbefördert. Von dort kann es teilweise in die Region Salento und teilweise in die Provinz Bari verteilt werden. Dadurch wird ein Großteil des Wasserbedarfs im mittleren und südlichen Apulien gedeckt.

Das Klärwerk Sinni ist mit sechs 1 MW-Hebepumpen ausgestattet, von denen vier im Dauerbetrieb mit einer durchschnittlichen Durchflussrate von 800 Litern pro Sekunde laufen. Der Energieverbrauch der Anlage ist recht hoch, was vor allem am Dauerbetrieb der Pumpen liegt. Sie stellen sicher, dass das Wasser auf mechanische Weise zum hydraulischen Verteilerknoten hinauf befördert werden kann. Ein weiterer Grund sind die großen Entfernungen, die das Wasser aufgrund starker Höhenunterschiede zurücklegt – im Fall von Parco del Marchese insgesamt 84 m. Angesichts der besonderen Merkmale und Versorgung der Infrastruktur entfallen die Hauptkosten des AQP auf die elektrische Energie für die Beförderung des Wassers durch das Netz: Allein beim Werk Parco del Marchese belaufen sich diese auf 1,8 Millionen Euro monatlich, während die Anlage Sinni Kosten in Höhe von 900.000 Euro pro Monat aufweist.

Das Klärwerk Sinni ist mit sechs 1 MW-Hebepumpen ausgestattet, von denen vier im Dauerbetrieb mit einer durchschnittlichen Durchflussrate von 800 Litern pro Sekunde laufen.

Ziel: Kostensenkung der elektrischen Energie

Das wichtigste Ziel von AQP besteht darin, die Ausgaben für elektrische Energie zu optimieren. Helfen sollen dabei Initiativen zur Energieeinsparung bei den Hebe-, Transport- und Aufbereitungsvorgängen. Der Versorger möchte die Effizienz seiner Maschinen (Motoren, Pumpen, Kompressoren) verbessern und dabei mit denjenigen in den Anlagen beginnen, die den höchsten Energieverbrauch aufweisen, beispielsweise der Wasseraufbereitungsanlage Sinni.

Diese Maßnahmen haben das Versorgungsunternehmen veranlasst, immer ausgefeiltere Steuerungs-, Überwachungs- und Analysewerkzeuge einzusetzen. „Die entscheidende Herausforderung war für uns, Energie an Maschinen einzusparen, die bereits sehr effizient waren“, erläutert Gianluigi Fiori, Betriebsleiter bei AQP. „Deshalb galt es die allgemeine Effizienz der Betriebsführung durch einmalige Überwachung von Verbrauch und Leistung zu steigern. Dazu: Eine erfolgreiche Wasserbilanz lässt sich nur durch korrekte und genaue Messung der Prozesse aufrechterhalten.“

Bis 2010 hatte AQP Lösungen genutzt, die nicht gleichzeitig lokale und dezentrale Energieüberwachung ermöglichten. Die Energiemanager des Unternehmens konnten den Energieverbrauch einzelner Maschinen nicht messen. Darüber hinaus waren die zeitlichen Vorgaben eng gesteckt und Energieverbrauchsmessungen mussten gleichzeitig nicht nur zu den Tarifbereichen in Bezug gesetzt werden, sondern auch zu Wasserstands- und Durchflussratenmessungen, um Kosten, Leistung und Trends im Zeitverlauf zu steuern. „In der Vergangenheit verwendeten wir Datenlogger. Allerdings hatten wir kein spezielles Einzelsystem, das sich per Netzwerkschnittstelle direkt mit dem SCADA-System verbinden ließ, um die Energieanalyse mit einer Analyse der Wasserprofile, die vom Prozesssystem im Arbeitsbereich stammen, zu integrieren“, fügt Fiori hinzu. „Diese Anforderung erläuterten wir Intesis und Rockwell Automation im Hinblick auf die Kläranlage Sinni. Zusammen unterstützten sie uns bei der Entwicklung eines in hohem Maß integrierten Projektes auf Basis der PlantPAx-Plattform. Der Erfolg dieses Projektes wurde als Erreichen einer optimalen Integration von Automatisierung, Wasserüberwachung und Energieanalyse definiert.“

Die Pumpen stellen sicher, dass das Wasser auf mechanische Weise zum hydraulischen Verteilerknoten hinauf befördert werden kann. Dabei muss das Wasser aufgrund des Höhenunterschieds insgesamt 84 m nach oben gepumpt werden.

Prozessautomatisierung ist die Lösung

Das von Rockwell Automation angebotene Prozessautomatisierungssystem PlantPAx wurde mit Unterstützung von Intesis für das Klärwerk Sinni entwickelt. Die Plattform stellt eine Automatisierungs- und Steuerungslösung bereit, die Folgendes umfasst: zwei programmierbare Automatisierungssteuerungen (PAC) für höhere Anforderungen in redundanter Konfiguration mit HotBackup, die als Master-Steuerungen dienen, und 13 auf die zwei Ost- und Westleitungen der Anlage verteilte kompakte PACs. Jede dieser 13 kompakten PACs übernimmt die Steuerung der Sequenzen für jede Prozessphase. Dazu gehören: die anfängliche Zufuhr von Rohwasser und die anschließende Klärflockungsphase. Dabei wird der Klärschlamm in acht halbkonischen, mit Rechen ausgestatteten Rundtanks (vier an der Ostleitung und vier an der Westleitung) durch Sedimentierung vom Wasser getrennt. Als nächstes folgt die Filtrationsphase. Dabei werden 40 Quarzsandfilter, je 20 Filter an der Ostleitung und 20 Filter an der Westleitung, mit mehr als 280 Ventilen gesteuert. Zuletzt ist die Chlorierungsphase an der Reihe. Das gereinigte Wasser wird gespeichert, bevor es in das Werk Parco del Marchese gepumpt wird. Die kompakten PACs sind auch für das Management aller Waschsequenzen der 40 Filter zuständig, einschließlich anfänglichem und abschließendem Entwässern, Sprudeln, Rückspülen mit Wasser und/oder Luftreinigung und Auffangen des Rückspülwassers. Schließlich sorgt ein weiterer PAC dafür, im Rahmen der Klärschlammbehandlung den Schlammeindicker nach der Faulung zu verarbeiten: De facto verfügt Sinni über eine parallele Leitung für die Reinigung, Dehydrierung und anschließende Lagerung von Restschlamm, der in der Phase der Klärflockung erzeugt wird.

Jeder kompakte PAC ist mit einem entsprechenden 10 Zoll großen HMI ausgestattet. Dieses dient der Anzeige und lokalen Überwachung von Parametern, Sollwerten und im Arbeitsbereich eingegangenen Signalen. Beispiele hierfür sind die Regulierung von Zu- und Abflussraten, hydraulischer Druck, Pumpenbetrieb (ein/aus) und Ventilbetätigung (auf/zu). Außerdem misst es den Füllstand in den Behältern und Tanks und zählt die für das Verfahren benötigten Additive in Teilen pro Million (parts per million, ppm), z. B. Chlordioxid für die vorbereitende und abschließende Chlorierung sowie Aluminiumpolychlorid und aktive Kieselerde für die Klärflockungsphase). Zu guter Letzt zeigt es auch die Wassermerkmale an, einschließlich Sauerstoff, Redox, Temperatur, Leitfähigkeit, Trübung, pH und Chlor).

Das Prozessautomatisierungssystem PlantPax von Rockwell Automation bietet nicht nur den Standardfunktionsumfang eines SCADA-Systems, sondern ermöglicht auch die vollständige Integration der Energieüberwachung auf Grundlage der Messungen, die im Arbeitsbereich von den Stromzählern durchgeführt werden.

Umfassende zentrale Anlagenüberwachung und -steuerung

Die PlantPAx-Plattform von AQP umfasst außerdem die Installation von zwei Servern in Client-/Server-Architektur mit einer FactoryTalk View-Plattform in redundanter Konfiguration mit HotBackup. Sie enthält zudem einen Server mit FactoryTalk VantagePoint, der die zentrale Überwachung und Steuerung von Anlagenbetriebsparametern übernimmt, sowie einen Server mit FactoryTalk Historian mit 5000 Tags, auf dem historische Daten gespeichert werden. Zur Überwachung des Stromverbrauchs der Wasseraufbereitungsanlage Sinni wurden des Weiteren 19 Stromzähler über die verschiedenen Teilbereiche des Werks hinweg verteilt. Sie liefern die quantitative Energieanalyse. Ein weiterer Stromzähler wurde für die qualitative Analyse installiert, darunter Auswertungen von Oberschwingungen, Oszillographie und Ausgleichsstrom. Die Stromzähler sind direkt mit einem großen PAC verbunden und werden mit der Energiemanagement-Software FactoryTalk EnergyMetrix verwaltet. Diese erfasst und analysiert alle von den Zählern übertragenen Elektrizitätsdaten.

Datengenerierung in Echtzeit

Die Hardware- und Softwarelösungen der PlantPAx-Plattform von Rockwell Automation kommunizieren über ein einziges EtherNet/IP-Netzwerk, das auf einem Glasfaserring einschließlich 15 Managed Industrial Ethernet-Switches beruht. Alle logischen Steuerungs-, Aufsichts- und Überwachungslösungen der Plattform werden über zwei Entwicklungsumgebungen programmiert: FactoryTalk View Studio SE und RSLogix5000.

Fazit

Vincenzo Lanave, Geschäftsleiter von Intesis, erklärt: „Wir haben elektrische und hydraulische Parameter für die PlantPAx-Lösung integriert und individuell angepasst. Wir wollten AQP eine Überwachungs- und Automatisierungslösung für die Anlage Sinni liefern, die unmittelbar mit der Energiemanagement-Software verbunden ist, einschließlich einer direkten Schnittstelle zu Sismap, dem unternehmensinternen, ferngesteuerten Informationssystem.“

Das Prozessautomatisierungssystem bietet nicht nur den Standardfunktionsumfang eines SCADA-Systems (z. B. Diagnose, Informationsanzeige, Echtzeitanalyse von Trends und historischen Daten), sondern ermöglicht auch die vollständige Integration der Energieüberwachung auf Grundlage der Messungen, die im Arbeitsbereich von den Stromzählern durchgeführt werden. Lanave fügt hinzu: „Da wir mit einer offenen Software wie FactoryTalk EnergyMetrix arbeiten, konnten wir insgesamt 100 Videoübersichtsseiten erstellen, die sehr detailliert waren.“ Diese zeigen die Leistung jeder einzelnen Maschine und Phase im Prozess mit Trends innerhalb eines bestimmten Zeitraums oder vorgegebenen Tarifbereichs. Damit lässt sich das System zur Leistungsfaktorkorrektur verwalten, wobei stets zwischen den beiden Kostenstellen für die Hebetätigkeit und Wasseraufbereitung unterschieden wird. So kann AQP Leistungswerte und Key Performance Indicators (KPI) ermitteln und damit den Verbrauch und die Kosten steuern. Es ist ebenfalls möglich, Betriebssimulationen zu unterstützen, um Budgets für Energiekosten und Prognosen für Jahresabschlüsse aufzustellen. Durch die Zusammenarbeit mit Rockwell Automation und Intesis war AQP in der Lage, seine Effizienz zu maximieren – in einem Werk wie Sinni, in dem die Leistung aber auch der Energieverbrauch bereits hoch waren – und jährlich Energiekosten Höhe von 1 % bis 2 % einzusparen. „Für uns ist es wichtiger, Tendenzen zu analysieren, als absolute Werte zu bekommen. Damit können wir realistischere Prognosen erstellen, um die strategischen Entscheidungsphasen zu untermauern“, kommentiert Fiori. „Dank der Anpassungen durch Intesis sind die Daten für unsere Partner besser nutzbar. Für sie ist das Format ideal und die äußerst benutzerfreundlichen Darstellungen in der FactoryTalk-Software ermöglichen es, die Daten einfach zu lesen. Ohne korrekte Messungen ist keine effektive Wasserbilanz möglich: Mit PlantPAx von Rockwell Automation verfügen wir über Echtzeit-Energiedaten, die wir für reale Einsparungen nutzen können.“

Teilen: · · Zur Merkliste