Sensorik für das IIoT

Modellbasierte Sensorentwicklung im Zeitalter von Industrie 4.0 Mit den Anforderungen an die Maschinen und Anlagen steigt im Zeitalter von Industrie 4.0 auch die Komplexität der Automatisierungssysteme überproportional. Das betrifft nicht nur die Software. Auch die stetig wachsenden Datenmengen, die während des Fertigungs- oder Produktionsprozesses gesammelt werden, wirken sich auf die Industrie 4.0-Strategien aus. Die Entwicklung der in einem raschen Wandel begriffenen Sensorik braucht moderne Methoden, die den Erfolg im Big Data Umfeld sicherstellen.

Die Komplexität der Sensoren, die Condition Monitoring ermöglichen, steigt. Es braucht moderne Entwicklungsmethoden, um ihre Funktion und Zuverlässigkeit auf Anhieb sicherzustellen.

„Moderne Entwicklungsmethoden wie modellbasierte Entwicklung und automatische Codegenerierung, die für sich genommen auch nicht neu sind und in anderen Industriebereichen wie etwa im Automotive-Umfeld seit Jahren im Einsatz sind, werden zukünftig dafür sorgen, dass ein Netzwerk aus intelligenter Sensorik die Grundlage für Industrie 4.0 in der Praxis schafft.“

Kernaufgabe von Sensoren ist die Erfassung und Bereitstellung von Daten aus dem Feld. Im Kontext von Industrie 4.0 wird diese zunächst einfache Aufgabenstellung auf eine neue Komplexitätsebene gehoben.

Das Internet der Dinge ermöglicht die zentrale Auswertung von Sensordaten aus verschiedenen Quellen in unterschidedlichen Formaten.

Daten als Basis zur Informationsgewinnung

Statt einzelner Sensoren ist ein ganzes Sensor-Netzwerk – das Internet der Dinge – zu betrachten, das große Datenmengen in unterschiedlichen Formaten produziert. Erst in der Gesamtsicht auf die Daten kann die Information extrahiert werden, auf deren Basis sich der Wissensvorsprung und damit jener Wettbewerbsvorteil realisieren lässt, den Industrie 4.0 verspricht. Dazu müssen Auswertealgorithmen in der Lage sein, hohe Datenvolumina in unterschiedlichsten Formaten zu bewältigen. Der Prozess der Datenerfassung, Vorverarbeitung und Analyse muss weitestgehend automatisiert erfolgen, damit das Ergebnis dem Bedienpersonal einer Anlage als Information dargestellt werden und der Anlagensteuerung als Parameter zugeführt werden kann.

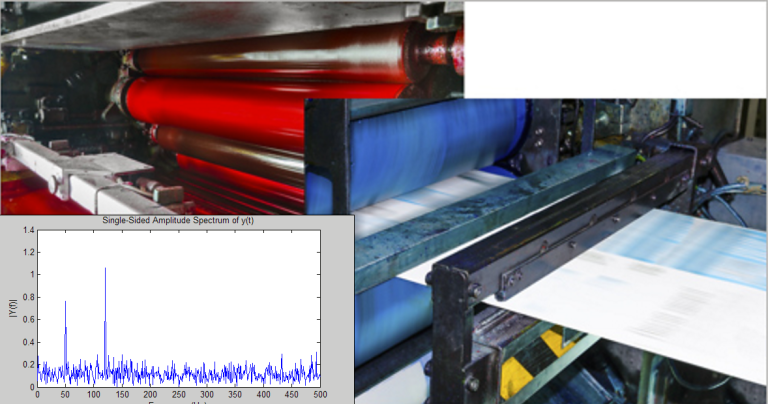

Bei der vorausschauenden Wartung werden relevante Größen – z. B. Schwingungen oder Temperaturen – kontinuierlich aufgezeichnet und mithilfe entsprechender Algorithmen ausgewertet. Dabei können z. B. Spitzen im Frequenzspektrum darauf hinweisen, dass Vibrationen auftreten, die auf einen bevorstehenden Lagerschaden hindeuten. Durch den Einsatz von Predictive Maintenance lassen sich Wartungszeitpunkte zeitlich optimal abstimmen, um Produktionsunterbrechungen zu minimieren und so die vorhandenen Produktionskapazitäten optimal zu nutzen. Die modellbasierte prädiktive Wartung lässt aus den gemessenen Werten und einem Beobachtermodell auch auf den Zustand von Größen schließen lässt, die sich nur schwer oder gar nicht direkt messen lassen.

Vorausschauende Wartung auf Basis von in der Cloud ausgewerterten Sensordaten sit eine Möglichkeit, die Gesamteffizienz immer komplexerer Maschinen und Anlagen zu steigern. Bild © vectorfusionart

Intelligente Sensorik als Schlüssel für Industrie 4.0

Im Bereich der Sensorentwicklung herrscht ein Trend zu immer intelligenteren Feldkomponenten. Die immer leistungsfähigere Hardware erlaubt, auf kleinstem Raum und unter rauen Bedingungen das komplexe Algorithmen auszuführen und die Ergebnisse an die Steuerung zu schicken. Ein intelligenter Sensor, der die Vorverarbeitung der erfassten Daten lokal übernimmt, indem er z. B. Temperaturschwankungen kompensiert oder Signalrauschen filtert, bevor die Daten weitergeleitet werden, entlastet sowohl die zentrale Steuerung als auch das gesamte Produktionsnetz. Doch nicht nur für die Signalverarbeitung sind komplexe Algorithmen denkbar; so hat etwa B&R „virtuelle Sensoren“ in Form eines Beobachtersystems entwickelt, um die Belastung des Servoantriebs an schwer zugänglichen Stellen indirekt über vorhandene – und leichter messbare – Daten virtuell zu messen.

Effiziente Implementierung

Algorithmen, die in MATLAB und Simulink entwickelt und getestet worden sind, müssen im letzten Entwicklungsschritt auf der Sensorhardware implementiert werden. In der Vergangenheit entwickelten von Programmierer dazu oft manuell C, C++, VHDL oder Verilog Code. Durch die zunehmende Komplexität der verwendeten Algorithmen ist dieser Schritt ist nicht nur relativ aufwändig, sondern auch fehleranfällig. Funktionen, die in der Simulation bereits verifiziert wurden, verhalten sich unter Umständen nach der manuellen Implementierung zum Teil nicht mehr so wie vorgesehen.

Abhilfe schafft die automatische Generierung von Echtzeitfunktionalität direkt aus der Simulation. Der getestete Algorithmus wird dazu mittels Embedded Coder in echtzeitfähigen C oder C++ oder mit Hilfe des HDL Coders in VHDL oder Verilog Code umgesetzt. Das spart Zeit und ermöglicht innovative Lösungen auch in kleinen Entwicklerteams, wie Dr. Engelbert Grünbacher von B&R bestätigt: „Es wäre für unser kleines Team nicht realistisch gewesen, ohne die Verwendung von Model-Based Design eine sechsmonatige Frist einzuhalten. Die schnelle Analyse, Visualisierung sowie die Reglerauslegung in MATLAB und Simulink haben das Projekt ermöglicht.“

Designfehler werden bereits auf Modellebene entdeckt und behoben, sodass sich die Entwicklungszyklen entsprechend verkürzen, so auch beim Innovationsunternehmen Zühlke, das für die Entwicklung eines Hochvakuum-Drucksensors modellbasierte Methoden eingesetzt hat: „Der automatisch generierte Code war effizient und ermöglichte uns, die Spezifikationsanforderungen an die Antwortzeiten zu erfüllen. Zudem wurden die Fehler im Modell aufgedeckt und nicht erst im generierten Code, so dass unser Kunde schließlich weniger Implementierungsfehler feststellte.“

Methoden für die Sensoren der Zukunft

Das Internet der Dinge hat im Zuge von Industrie 4.0 den Industrieautomatisierungsmarkt erreicht. Verteilte intelligente Systeme spielen eine zunehmend wichtigere Rolle, die Vernetzung ganzer Produktionsanlagen erfordert als Grundlage ein gut ausgebautes Netz an entsprechender Sensorik. Moderne Entwicklungsmethoden wie modellbasierte Entwicklung und automatische Codegenerierung sind für sich genommen nicht neu und in anderen Industriebereichen, etwa im Automotive-Umfeld, seit Jahren im Einsatz. Sie werden zukünftig dafür sorgen, dass ein Netzwerk aus intelligenter Sensorik die Grundlage für Industrie 4.0 in der Praxis schafft.

Teilen: · · Zur Merkliste