interview

Schlaue Software schlau entwickeln

Trotz zunehmender Produktkomplexität die Qualität hoch, die Engineering-Kosten niedrig und die Time-to-Market kurz zu halten, ist das Ziel der völlig neu konstruierten Automatisierungs-Entwicklungsumgebung von B&R. Ing. Peter Kemptner sprach für x-technik AUTOMATION mit B&R Software-Entwicklungschef Dr.-Ing. Hans Egermeier darüber, wie Automation Studio 4 mit Smart Engineering Entwicklern dabei hilft, schneller, kostengünstiger und stressfreier noch bessere Produkte zu erschaffen.

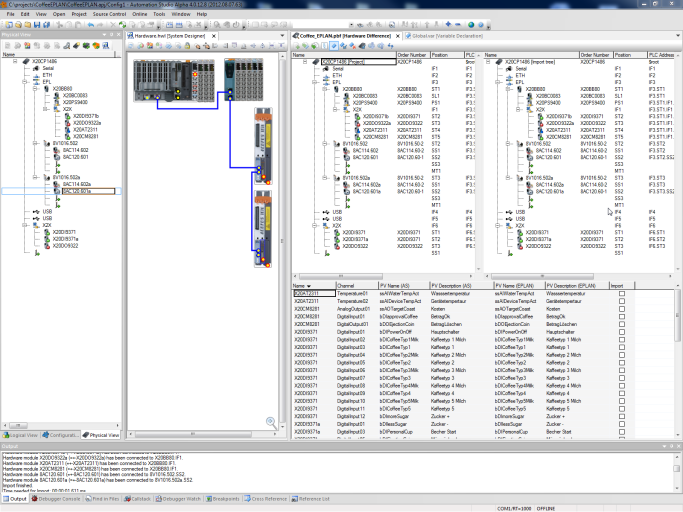

In Automation Studio 4 erstellte oder modifizierte Hardwarekonfigurationen stehen der Softwareentwicklung zur Verfügung und können durch Übergabe an EPLAN Electric P8 zugleich von der Elektroplanung genutzt werden. Durch intelligente Import- und Exportmechanismen bleiben parallel arbeitende Entwicklungsmitarbeiter der unterschiedlichen Disziplinen stets auf einem einheitlichen Stand.

„„Durchsetzen werden sich nur Entwicklungssysteme, die es Entwicklern einfach machen, die zunehmende Komplexität ihrer Programme handhabbar zu halten. Automation Studio 4 tut das auf vielfältige Weise, z. B. auch durch Unterstützung von SPS-Redundanz.““

Ing. Peter Kemptner / x-technik im Gespräch mit Dr.-Ing. Hans Egermeier, Business Manager Software-Entwicklung bei B&R

In Version 4 stellt B&R die integrierte Entwicklungs- und Laufzeitumgebung für alle Aspekte der Automatisierung von Ablauf- und Bewegungssteuerung über Visualisierung und Bedienung bis zur integrierten Sicherheitstechnik auf völlig neue Beine. Das umfassende Software-Paket Automation Studio 4 hebt damit die Effizienz in der Programmgestaltung auf ein völlig neues Niveau. Dazu enthält es neben vielen hilfreichen Automatismen in einem Entwicklungspaket für die Produktionsautomatisierung bisher nie dagewesene Eigenschaften für die Produktentwicklung.

Zur Hardwarekonfiguration im System Designer werden Geräte, Komponenten und Verbindungstypen aus dem Hardware Catalog (rechts) ausgewählt und wahlweise in der Baumansicht (links) oder in der 2D-Schaltschrankansicht zusammengestellt. Plausibilitätsprüfungen und die Grundkonfiguration erledigt das System selbsttätig im Hintergrund.

Was ist Smart Engineering?

Dazu gehören vollgrafische Möglichkeiten zur Hardwarekonfiguration ebenso wie bidirektionale Schnittstellen für die disziplinübergreifende Zusammenarbeit mit Entwicklern aus angrenzenden Bereichen und Werkzeuge zur Modularisierung. Gemeinsam mit der durchgängigen Umstellung der internen wie externen Systemkommunikation auf den offenen Standard OPC-UA schafft das eine enorme Entwicklungsbeschleunigung. Diese wird durch die Fähigkeit von Automation Studio 4 zur Parallelisierung der Entwicklungsaufgaben noch gesteigert, zugleich sinkt der Zeitdruck mit seinen notorischen Auswirkungen auf Qualität und Kosten. Deshalb nennt B&R die Entwicklungsmethoden, deren Verwendung das neue System fördert, Smart Engineering.

Mastermind hinter dem Projekt, dessen erste Versionen und Module aktuell gerade verfügbar werden, ist Dr. Hans Egermeier. Er leitet seit 2009 als Business Manager die Softwareentwicklung bei B&R.

Die CPU-Redundanz gewährleistet Umschaltzeiten im Bereich weniger Millisekunden und ermöglicht die Fortsetzung des Betriebes ohne Stillstand bei SPS-Ausfall. Bisher als teures Extra oft Anwendungen mit hohem Schadenspotenzial vorbehalten, ist die SPS-Redundanz in Automation Studio 4 als Konfigurationsmöglichkeit Teil des Standard-Leistungsumfanges.

Herr Dr. Egermeier, vor etwas mehr als einem Jahr kündigte B&R an, mit Automation Studio 4 nicht bloß die nächste Version nach 3.9 herausbringen zu wollen, sondern ein völlig neu entwickeltes System zur Entwicklung von Software für alle Teilbereiche der Automatisierung. Das war Automation Studio auch bisher. Warum also diese großangelegte Überarbeitung?

Vieles hat sich verändert, seit B&R 1992 das integrierte Entwicklungswerkzeug Automation Studio erstmals am Markt eingeführt hat. Da sind zum einen die Möglichkeiten der Hardware – sowohl an der Maschine als auch auf den Schreibtischen der Software-Entwickler. Da sind aber vor allem auch die Entwicklungsmethoden, die sich angesichts der gestiegenen Komplexität, Funktionsdichte und Aufgabenvielfalt jeder Einzelmaschine gewandelt haben, um mit diesen gestiegenen Anforderungen Schritt zu halten. Nicht länger ist es möglich, die Ziele bezüglich der Time-to-Market zu erfüllen, indem erst Maschinenbau und Hardware fertiggestellt werden und am Ende unter höchstem Zeitdruck die Software geschrieben wird.

Die Ziffer vor dem Punkt bezeichnete bei B&R Automation Studio immer schon Systemgenerationen, also weit über das übliche Maß eines Versionswechsels hinausgehende Veränderungen. Version 4 verfügt gegenüber Version 3 über einen neuen strukturellen Unterbau. Dieser ermöglicht es der Softwareentwicklung, schnell und zugleich entspannt zum Ziel zu kommen. Dabei kann sie Hand in Hand mit anderen Disziplinen zusammenarbeiten und zugleich wachsenden Herausforderungen mit einer einfachen Lösung begegnen.

In einer Client-Server-Architektur stellt OPC-UA über alle Ebenen der industriellen Automatisierung hinweg herstellerunabhängige, einheitliche Mechanismen für den Daten- und Programmzugriff bereit.

Der erste Schritt in der Automatisierungs-Softwareentwicklung war bisher meist die Hardwarekonfiguration. Was ändert sich in dieser Projektphase für Anwender von Automation Studio 4?

Das Werkzeug für die einfache, rasche und fehlerarme Herstellung der Hardwarekonfiguration ist der neue System Designer als eine der wesentlichsten Neuerungen in Automation Studio 4. Dort erfolgt die Anordnung von Geräten und die Herstellung von Verbindungen realitätsnah in einem grafischen Editor. Anhand der im Hardware Catalog hinterlegten Geräteeigenschaften kann Automation Studio im Hintergrund die Plausibilität prüfen und bestimmte Parameter setzen. Die weiterhin vorhandene traditionelle Form der Baumstruktur bleibt auch im System Designer verfügbar, sie gewinnt durch Verwendung von Arbeitsweisen aus der IT-Welt wie Kopieren, Ziehen und Einfügen einzelner Hardware-Symbole oder ganzer Zweige an Komfort und Effizienz. Das Vervielfältigen von Systemteilen mit allen einmal gesetzten Parametern erleichtert deren Wiederverwendung. So reduziert sich der Aufwand zur Erstellung von Varianten und Optionen. Das unterstützt nicht zuletzt auch die Konzeptionierung modular aufgebauter Maschinen.

Die Verbindungen zwischen den einzelnen Hardwarebaugruppen werden im XML-Format verspeichert. Was bringt das für Vorteile?

XML ist eines der anerkanntesten, portablen Datenformate. So kann die Konfigurations-Information auch zur automatisierten Fehlersuche und Diagnose herangezogen werden.

Die wichtigere Anwendung dieser Technik ist jedoch das, was wir Round Trip Engineering nennen. Das ist nicht weniger als die Möglichkeit, die Entwicklung in engster Zusammenarbeit mit den Elektrotechnikern und Elektronikern durchzuführen. Über eine bidirektionale Schnittstelle mit der in Europa führenden Elektroplanungs-Software EPLAN electric P8 werden die Konfigurationsdaten in beiden Richtungen ausgetauscht. So können sie ohne mehrmalige Anlage wahlweise in beiden Systemen erstellt und weiterbearbeitet werden. Dieser mechatronische Ansatz erspart nicht nur Arbeitsaufwand, sondern eliminiert mit der bisherigen Doppelgleisigkeit auch eine wesentliche Fehlerquelle im Engineering.

Apropos Schnittstellen: B&R hat auch in der Vergangenheit die modellbasierte Entwicklung mithilfe der Simulation propagiert. Was gibt es an dieser Front in Automation Studio 4 Neues?

Angesichts der hohen Kosten von Einzelanfertigungen sollte bereits der Prototyp einer neuen Maschine ein Volltreffer sein. Bewährte Methode, um dieses Ziel zu erreichen, ist die Simulation, bei der Produkteigenschaften in der virtuellen Welt überprüft werden, ehe auch nur ein einziges physisches Teil gefertigt wird. Zur Unterstützung der modellbasierten Entwicklung bietet B&R bereits Konnektoren zur automatischen Übernahme von C-Code oder Structured Text aus Simulations-Softwarepaketen wie Simulink oder MapleSim mit eigens dafür entwickelten Code-Optimierungsalgorithmen zur Beschleunigung der Ausführungsgeschwindigkeit. In Automation Studio 4 wurde die Code-Schnittstelle zu den Simulationsprogrammen um die durchgängige Einbindung hilfreicher Mechanismen für die Meta-Ebene erweitert. Zusätzlich lassen sich Funktionsbausteine von Automation Studio an die Simulationsprogramme zur Überprüfung, Optimierung und Integration in Gesamtmodelle übertragen. Kunden berichten, dass die dadurch erzielten Verkürzungen der Entwicklungsprozesse über ihre Erwartungen hinausgehen, auch weil die Software-Qualitätssicherung quasi ohne zusätzlichen Aufwand ein wesentlich höheres Level erreicht.

In B&R Systemen kommt für den Datenzugriff bereits seit einiger Zeit der OPC-Standard zum Einsatz. Was bringt Entwicklern die konsequente Umstellung auf OPC-UA in Automation Studio 4?

Von entscheidender Wichtigkeit für die Produktivität von Automatisierungslösungen und für die Beherrschbarkeit ihrer Entwicklung ist eine reibungslose Kommunikation zwischen den einzelnen Teilsystemen und Komponenten. Das Protokoll OPC UA (Object Linking and Embedding for Process Control – Unified Architecture; zu Deutsch Objekt-Verknüpfung und -Einbettung für Prozesssteuerung – vereinheitlichte Architektur; Anm. d. Verf.) bietet komfortable Funktionen zum plattformunabhängigen Daten- und Programmzugriff und erleichtert so Softwareentwicklern ihre Arbeit.

Seine Browsing-Funktion, mit der Server und deren Datenangebot selbsttätig erkannt werden, ist ein Beitrag zur Zukunftssicherheit. Ein Applikations- oder Betriebssystem muss nicht bereits zu Beginn auf alle erdenklichen künftigen Möglichkeiten Rücksicht nehmen und muss nicht neu programmiert werden, wenn ein neuer Gerätetyp auftaucht. Die Sicherung der Kompatibilität mit Fremdkomponenten und -systemen wird weiter dadurch gesichert, dass OPC UA in Kürze zur offiziellen IEC-Norm erhoben wird.

All diese Eigenschaften und viele mehr, die den Rahmen dieses Interviews sprengen würden, ermöglichen Smart Engineering. Das ist die Synthese aus Nachhaltigkeit und Entwicklungseffizienz. Sie führt dazu, dass trotz zunehmender Produktkomplexität im Maschinenbau die Engineeringkosten niedrig und die Time-to-Market kurz gehalten werden können – und das bei gewohnt hoher Qualität.

Teilen: · · Zur Merkliste