Nichts dem Zufall überlassen

Entwurfsüberprüfung mit integrierter CAE Die virtuelle Entwurfsüberprüfung mittels Computersimulation sichert das Erreichen der Entwicklungsziele und erspart Bau und Zerstörung teurer Prototypen. Längst nicht mehr auf die Festigkeitsberechnung nach der Finite Elemente Methode beschränkt, schließt sie auch die Simulation von Kinematik und Dynamik sowie von Wärme- und Strömungsverhalten ein. Die direkte Integration von CAD und CAE in einem gemeinsamen Produkt wie NX von Siemens PLM Software beseitigt die Schnittstellenproblematik zwischen Konstrukteuren und Berechnungsingenieuren und hilft, den Gesamtentwicklungsprozess bis zum fehlerfreien Produkt zu beschleunigen. Autor: x-technik / Ing. Peter Kemptner

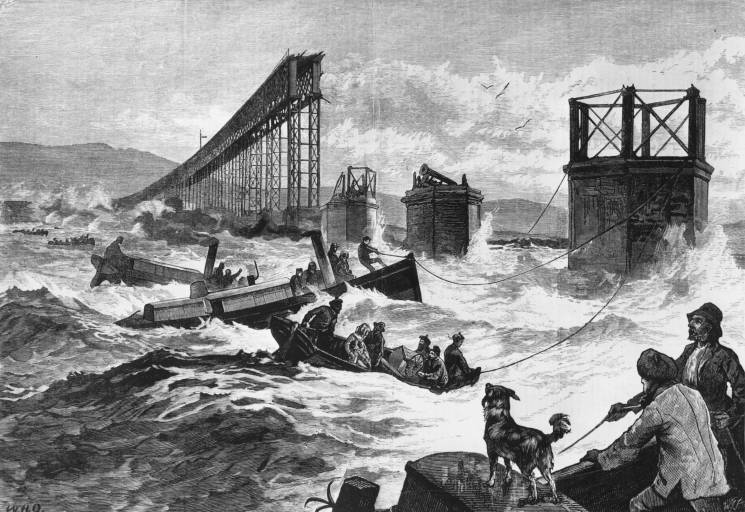

Die Nichtberücksichtigung von physikalischen Einflussgrößen in der Konstruktion kann verheerende Folgen haben. Bei der Brücke über den Firth of Tay war es der Seitenwind.

Um Katastrophen wie den Einsturz der Eisenbahnbrücke über den schottischen Tay-Fluss zu vermeiden, überprüfen Produktentwickler gern ihre Konstruktionen mithilfe der rechnerischen Simulation. Seit Anfang der 1970er Jahre die ersten kommerziellen Programme auf den Markt kamen, haben sich die Berechnungsmethoden kaum verändert, weshalb bei den Solver genannten Mathematikprogrammen zur Lösung der partiellen Differentialgleichungen immer noch dieselben Produkte zu den Marktführern zählen, wie etwa NASTRAN. Was sich allerdings verändert hat, ist die zur Verfügung stehende Verarbeitungsleistung der Computersysteme auf den Schreibtischen der Konstrukteure.

Diese hat zu zwei Entwicklungen geführt, die es nun auch Konstrukteuren ermöglicht, einen völlig neuen Zugang zur Entwurfsüberprüfung zu verfolgen und damit schneller und besser abgesichert komplexe Produkte zu entwickeln. CAD-Systeme sind wesentlich leistungsfähiger geworden und wurden mit Eigenschaften wie Synchronous Technology ausgestattet – welche die historienfreie, intuitive Modifikation von Geometrien aus beliebigen Herkunftsprogrammen ermöglicht – und mit Programm-Modulen, die dem Konstrukteur Entwurfsüberprüfungen mittels FEM direkt aus dem Konstruktionspaket heraus erlauben.

Ohne Umdenken, weil dieselbe Softwareergonomie verwendet wird, ohne Export- und Reimport-Problematik und ohne die Notwendigkeit, die Netze manuell zu erstellen. Vor allem aber mit der Möglichkeit, beliebig oft Überprüfungsläufe einzulegen und auf deren Ergebnisse unmittelbar konstruktiv zu reagieren, Teile oder Baugruppen unter Umständen auch in mehreren Iterationen zu optimieren.

In NX integrierte CAE-Werkzeuge gestatten lineare und nicht-lineare Belastungsanalysen aus der gewohnten Software-Umgebung.

NX CAE-Integration geht weiter

Die von in NX von Siemens PLM Software integrierten Simulationswerkzeugen gebotenen Möglichkeiten gehen heute über die reine FEM-Festigkeitsberechnung weit hinaus. Die FEM-Analyse, die eine schnelle Simulation als integralen Bestandteil des Entwicklungsprozesses ermöglicht, ist multi-CAD tauglich und unterstützt mit umfangreichen Funktionen für die Geometrie-Idealisierung und -Abstraktion eine schnelle Simulation auch komplexer Geometrien. Sie ist Solver-neutral und kann statt des NX Nastran-Desktop-Solvers wahlweise auch mit Ansys, Abaqus oder LS-Dyna betrieben werden, wenn gewünscht sogar in deren Sprache. Das kommt vor allem solchen Unternehmen wie etwa der Automobil-Zulieferindustrie zugute, die diesbezügliche Vorschriften mächtiger Kunden zu erfüllen haben.

Selbstverständlich ist heute in der Strukturanalyse auch, dass neben der Dauerfestigkeit das Schwingungs- und Vibrationsverhalten simuliert wird, und zwar sowohl für eigene als auch für von außen angeregte Schwingungen.

NX CAE ist multi-CAD tauglich und bietet neben der Strukturanalyse auch Mehrkörpersimulationen, Temperatur- und Strömungsanalysen in beliebiger Kombination.

Mehrkörpersimulation muss nicht starr sein

So können in der Mehrkörpersimulation alle Bewegungsabläufe mit Kinematik und Dynamik ebenso analysiert werden wie die dabei auftretenden Beschleunigungen und daraus resultierenden Kräfte an den Übergangsstellen. Diese können wiederum als Eingangsdaten in die parallel laufende Modalanalyse nach der Finite Elemente Methode für die beteiligten Einzelteile zurück fließen.

Geht die Mehrkörpersimulation normalerweise von unendlich steifen Einzelkörpern aus, können die unterschiedlichen Disziplinen im Fall von NX Motion Flexible Body verbunden werden. Der Effekt dieses an sich schon mächtigen Werkzeugs, die Produktqualität zum Entwicklungsende zu heben und damit die Notwendigkeit für Nacharbeiten zu reduzieren, lässt sich sogar noch steigern, etwa durch Co-Simulationen mit Steuerungssystemen, die mit Matlab/Simulink entwickelt wurden.

Ein Topologie-Optimierungsmodul schlägt nicht belastete Teile der Geometrie zum Weglassen vor. Zwischen der Ausgangsgeometrie links oben und dem vom Konstrukteur abschließend ausdetaillierten fertigen Teil liegt eine erhebliche Materialeinsparung.

Temperaturen im Fluss

Rein mechanische Größen sind nicht alles, denn oft genug sind nicht nur Festkörper an mechanischen Gebilden beteiligt, sondern auch Gase und Flüssigkeiten sowie Materialien mit nicht-linearen Dehn- und Streckeigenschaften, etwa Elastomere. Nicht nur, aber besonders in diesen Fällen haben Temperaturen Einfluss auf Materialeigenschaften und umgekehrt kann mechanische Beanspruchung Einfluss auf die Temperatur haben. Innerhalb der Simulationsmöglichkeiten von NX finden sich daher auch umfassende Pakete zur Thermik- und Strömungssimulation, die sich natürlich auch einfach kombinieren lassen.

Abgerundet wird die Palette der Möglichkeiten zur Integration der simulativen Analyse in das marktführende CAx-System durch Zusatzmodule zur Bewertung des thermischen Managements elektronischer Bauteile, Baugruppen und Geräte sowie für die produktive Konstruktionsbewertung von Composite-Werkstoffen.

Unmittelbare Optimierung

Für Konstrukteure hat die nahtlose Integration der Simulationsmöglichkeiten in ein durchgängiges CAD/CAM/CAE System wie NX den Vorteil der einheitlichen Benutzerführung und des gemeinsam genutzten Datenmodells. Das gibt ihnen gemeinsam mit der automatisierten Netzmodellerstellung die Möglichkeit, ihre Konstruktionen laufend strukturell, kinematisch, dynamisch, durchflusstechnisch oder thermisch sowie in Kombinationen daraus zu überprüfen und verzögerungsfrei konstruktive Optimierungen anzuschließen.

Dazu können sie sich weitere Software-Unterstützung holen: Ein eigenes Topologie-Optimierungsmodul schlägt nicht belastete Teile der Geometrie zum Weglassen vor oder den Austausch von Verrundungen durch elliptische Übergänge wegen deren besserem Spannungsverlauf. Mithilfe eines CAD-Features von NX kann überdies im Zusammenspiel mit CAE-Tools ein inverser konstruktiver Weg beschritten werden, der die Einhaltung mechanischer Restriktionen trotz Deformation im Lastfall erleichtert: So kann man Teile unter der Annahme von Volllast konstruieren und zur Erlangung der Produktionsunterlagen anschließend mittels globaler Deformation auf den unbelasteten Zustand zurück rechnen.

Die Integration all dieser Werkzeuge und der von ihnen generierten Daten sorgt ohne zusätzlichen Dokumentationsaufwand für einen ununterbrochenen Wissenserhalt mit Nachvollziehbarkeit aller Prüfergebnisse. Sie erleichtert die Zusammenarbeit mehrerer Entwickler und die Erfüllung von Nachweispflichten.

Stufenmodell

Nicht immer ist es sinnvoll, dass Konstrukteure die Simulationsanalysen mit erledigen. Komplexe Aufgaben wie etwa simulierte Crashtests kompletter Fahrzeuge werden weiterhin von Spezialisten an Großrechnern durchgeführt werden.

Als erster Schritt stets sinnvoll in den Konstruktions-Ablauf zu integrieren ist die initiale strukturelle Bewertung von Einzelteilen, um ohne wissenschaftlichen Anspruch Schwächen aufzudecken. Ein Stress & Vibration Wizard ist in praktisch allen NX CAD-Paketen enthalten und bietet auch dem reinen technischen Zeichner leicht beherrschbare Überprüfungsmöglichkeiten.

Der zweite Schritt, die Entwurfssimulation mit Baugruppen inklusive Strukturen, lineare Knickung, Thermische Simulation und Einschwingfrequenzen erfordert ebenfalls nur wenig FE-Know how, mechanisches Verständnis auf HTL-Maschinenbauerniveau ist aber jedenfalls hilfreich. Dieser Schritt verhilft Unternehmen mit Produktentwicklung zu mehr Eigenständigkeit, da sie die Zahl der Fälle reduzieren können, in denen sie die Dienstleistungen externer Physiker oder Mathematiker benötigen.

Alle Vorteile bis hin zur Ergänzung der Netze um andere Elemente als reine Tetraeder bietet bei Nutzung derselben Technologie die Advanced Simulation für Fortgeschrittene. Sie ist eher für Analysespezialisten gedacht als für Konstrukteure und bringt dabei den Vorteil einer zusammenhängenden Datenbasis, was die gefürchteten Schnittstellenverluste vermeidet. Ein Vorteil für die Physiker sind die gegenüber traditionellen Paketen deutlich verbesserten Eingriffsmöglichkeiten. Mithilfe des Synchronous Modelling können sie ohne vertiefte Konstruktions-Skills Änderungen und Optimierungen vornehmen, deren Ergebnis als Basis für die weitere Bearbeitung durch die Konstrukteure zur Verfügung steht.

Bessere Produkte von Anfang an

Wäre die Taybrücken-Katastrophe mit CAE-Tools aus dem NX-Portfolio vermeidbar gewesen? Schwer zu sagen, denn der Fehler war die Nicht-Berücksichtigung einer physikalischen Größe und kein Werkzeug kann dem Produktentwickler das Denken abnehmen. Klar ist aber, dass sich durch Entfall von Schnittstellenproblematik und Zeitverzögerung zwischen Konstruktion und mathematischer Überprüfung, Häufigkeit und Genauigkeit der Überprüfungen ohne erheblichen Mehraufwand für die Konstrukteure deutlich steigern lassen. Richtig angewendet, führt das zu einer Steigerung der Wahrscheinlichkeit, dass ein neu auf den Markt gebrachtes Produkt ohne Kinderkrankheiten sofort so funktioniert wie es soll. Und das ist ein entscheidendes Kriterium für die Sicherstellung des Markterfolges.

Teilen: · · Zur Merkliste