Der Brückenschlag zu Industrie 4.0

Bis die Vision Industrie 4.0 umgesetzt werden kann, werden noch gut zwei Jahrzehnte ins Land gehen. Zunächst müssen die Voraussetzungen dafür geschaffen werden. Dazu gehört ein durchgängiger Datenstrom vom Produktdesign über die Produktion bis hin zum Service – und das über die gesamte Lebensdauer des Produkts. Der Weg führt unweigerlich über die „Digitale Unternehmensplattform“. Diese baut die Brücke zu Industrie 4.0. Softwarewerkzeuge wie z.B. CAD/CAE, Simulation, Automatisierung oder Produktionssteuerung (MES) spielen hier eine zentrale Rolle.

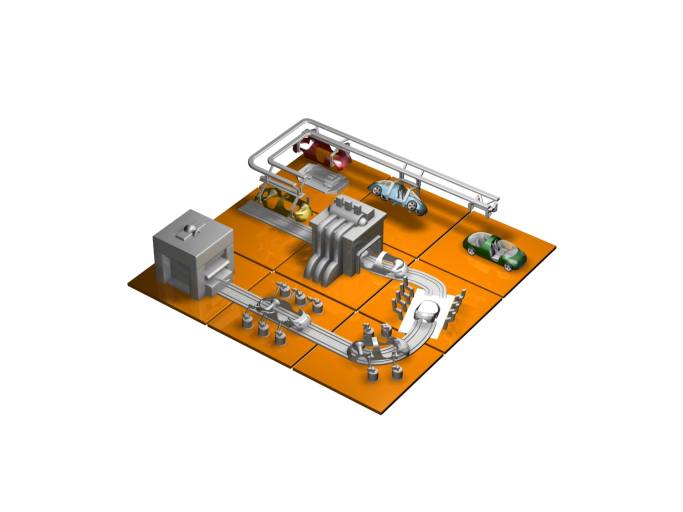

Vernetzte autonome Produktionseinrichtungen optimieren sich selbst unter Berücksichtigung der gesamten Wertschöpfungskette.

Bevor der Verkehr über eine neue Brücke fließen kann, muss diese erst einmal fertiggestellt werden. Alle Pfeiler müssen stabil gesetzt und die Brückenplatten gelegt sein. Ähnlich verhält es sich auch mit dem Zukunftsprojekt Industrie 4.0, das derzeit von der Fachöffentlichkeit heiß diskutiert wird. Als Grundlage dafür muss erst einmal die Digitale Unternehmensplattform als Brücke gebaut sein, mit der Zielsetzung alle Produktentwicklungs- und Produktionsprozesse digital abzubilden und zu vernetzen.

Die Herausforderung liegt darin, die immer dynamischer werdenden Marktanforderungen effizient und umweltschonend zu bewältigen und am Ende einen zufriedenen Endanwender zu sehen. Dazu hat Siemens bereits vor zehn Jahren in Richtung Industrie 4.0 gedacht und ein Konzept mit ganzheitlichen und intelligenten Strukturen entwickelt.

Vision: Maschinen organisieren sich selbst

Anfang 2012 rief die deutsche Bundesregierung eine Initiative zur „Vierten industriellen Revolution“ ins Leben, die spezifiziert hat, wie ein Fertigungsunternehmen in Zukunft strukturiert sein sollte, damit es seine Produktivität weiter steigern kann, gleichfalls ressourcenschonend und energiesparend produziert und somit international wettbewerbsfähig bleibt. Im Fokus von Industrie 4.0 stehen zum einen das „Internet der Dinge“, eine allgegenwärtige Vernetzung von Personen und Dingen wie etwa Maschinen, und zum anderen dezentrale Produktionsabläufe, die sehr flexibel sind, sich selbst organisieren und optimieren. Sie meistern den Trend zur Produkt-Variantenvielfalt, trotz Massenfertigung. Produkte, Transportmittel, Werkzeuge oder Maschinen nehmen die Form von intelligenten Cyber Physischen Systemen (CPS) an, die miteinander über internetbasierte Technologien vernetzt sind. Diese stimmen sich optimal ab, wer was wann erledigt, damit das individuelle Produkt, etwa ein Auto mit speziellem Interieur und Farbdesign nach Anwenderwunsch, auf effizientestem Weg hergestellt und in kürzester Zeit ausgeliefert werden kann.

Eine digitale Unternehmensplattform für die Integration des Produktenwicklungs- und Produktionsprozesses verkürzt die „Time-to-Market“, schafft durchgängigen Datenfluss von Produktdesign über Produktion bis zum Service und eine nahtlose Verbindung von virtueller und physischer Welt.

Digitale Unternehmensplattform sichert durchgängigen Datenstrom

Schon vor rund zehn Jahren hat der Automatisierungsausrüster Siemens in dieser Richtung vorausgedacht und ein Konzept auf Basis von autonomen Produktionseinrichtungen entwickelt. Kürzere Time-to-Market, höhere Flexibilität sowie kontinuierlich steigende Qualitätsansprüche eines Fertigungsunternehmens bilden dabei die Hauptziele, die es zu erreichen gilt.

Dazu bedarf es ganzheitlicher und intelligenter Strukturen, die im Wesentlichen fünf wichtige Bausteine einschließen: Paralleles Planen und Entwickeln von Produkt und Produktionsanlage sowie deren ganzheitliche Modellierung, einfaches und schnelles Engineering autonomer Komponenten, Inbetriebnahme mit Selbstkonfigurationsfunktionen sowie eine Produktion in der die beteiligten Maschinen die Fertigungsprozesse selbst optimieren und bei auftretenden Störungen möglichst selbst „heilen“. Im Mittelpunkt steht hier das Produkt, das intelligent gefertigt werden soll. Es besitzt alle erforderlichen Informationen über seine Produktionsschritte. Diese werden von autonomen Produktionseinrichtungen durchgeführt, die vernetzt sind und sich selbst optimal organisieren unter Berücksichtigung der gesamten Wertschöpfungskette. Maschinen handeln je nach aktueller Situation Produktionsschritte flexibel untereinander aus.

Entscheidende Voraussetzung für Industrie 4.0 ist jedoch eine vollständige bidirektionale informationstechnische Durchgängigkeit und Datenharmonisierung zwischen Feldebene (shop floor) und Unternehmensebene (top floor). Im Zentrum steht hierbei die digitale Unternehmensplattform, die diese Durchgängigkeit sicherstellt. Genauso wie ein Mensch Informationen und Wissen über sich und die Umwelt benötigt, um richtige Entscheidungen treffen zu können, muss eine Maschine auch über alle relevanten Daten verfügen, wenn sie selbstständig handeln soll.

Siemens ist auf dem richtigen Weg zu Industrie 4.0, der über die digitale Unternehmensplattform führt. Meilensteine, wie die durchgängige Integration der Automatisierungskomponenten mittels Totally Integrated Automation und TIA Portal, sind bereits gesetzt.

Integration auf Automatisierungsebene findet bereits statt

Die Umsetzung von Industrie 4.0 wird sich schrittweise vollziehen und bis zur vollständigen Umsetzung ist es noch ein langer Weg. Deshalb ist hier eher von Evolution statt von Revolution die Rede. Vier Phasen markieren den Weg zur Zukunftsfabrik: In der Vergangenheit hat die Automatisierung vor allem durch freiprogrammierbare elektronische Systeme Einzug in die Fabrik gehalten. Heute erhöhen die Experten den Automatisierungsgrad und die Flexibilität der Fertigung durch modulare, IT-gestützte Steuerungs- und Kommunikationstechnologien. Morgen findet die Integration und Optimierung des gesamten Produktionsprozesses durch innovative Software-Systeme statt und erst übermorgen werden die Entwicklungsingenieure selbstoptimierende Cyber Physische Systeme realisieren, deren Handlungsoptionen auf der Analyse virtueller Modelle basieren.

Die zweite Phase ist erreicht und die vertikale Integration von der Feld-, Steuerungs- und Leitebene findet bereits statt. 1996 wurde von Siemens mit der Einführung von Totally Integrated Automation (TIA), eine offene Systemarchitektur für ganzheitliche Automatisierungslösungen erstmals am Markt angeboten. Seitdem können Maschinen- und Anlagenbauer sicher sein, dass sich alle Automatisierungskomponenten vom Sensor in der Feldebene bis hoch zum SCADA-System in der Leitebene in Anlagenprojekten nahtlos integrieren lassen. Auf der Feldebene unterstützen Standards wie Profinet die Integration von Feldgeräten beliebiger Hersteller per GSD-Dateien. Auf der Control- oder Steuerungsebene können ECAD-Daten von der Elektroplanung direkt in die Hardwarekonfiguration übernommen werden. Auch die offene Anbindung von SCADA- oder MES-Systemen ist über OPC-Standards gewährleistet.

TIA steht damit für ein optimales Zusammenwirken aller Automatisierungskomponenten mittels durchgängiger Vernetzung über Industrie-Kommunikationsstandards. Integrierte Diagnosefähigkeit, Energiemanagement- und Prozesssicherheitsprofile ermöglichen effiziente und transparente Produktionsabläufe.

Beim Engineering wurde mit dem TIA Portal im Jahr 2010 ein weiteres Zeichen zur informationstechnischen Durchgängigkeit gesetzt. Alle Automatisierungsaufgaben sind unter dem Dach einer einzigen Engineering-Plattform vereint mit einer gemeinsamen Datenhaltung, einer durchgängigen Bedienphilosophie und leistungsfähigen Softwarewerkzeugen. Bei der Projektierung von Produktionsanlagen lassen sich damit bis zu 30 % der sonst üblichen Zeit sparen.

Nächster Schritt: Produktdesign und Produktionsentwicklung mit der Produktion verknüpfen

Um den Brückenbau im Sinne der Vision Industrie 4.0 zu vervollständigen, fehlt nun noch die Vollendung der Datendurchgängigkeit zwischen Produktdesign und Produktionsplanung mit der tatsächlichen Produktion über die digitale Unternehmensplattform. Diese heute noch weitgehend separaten Aufgabenbereiche werden immer stärker zusammenwachsen. Durch den Einstieg in die Welt der MES-Software (Manufacturing Execution System) in 2001 und erst recht durch den massiven Einstieg in PLM-Softwaretechnologien (Produkt Lebenszyklus Management) im Jahr 2007 hat Siemens wesentliche Schritte unternommen, um Produktentwicklungs- und Produktionsprozesse durchgängig miteinander zu verknüpfen. Endogenes Wachstum und weitere Zukäufe von Softwarefirmen, wie zuletzt LMS, bauen die Verbindung der virtuellen Welt im Bereich des Produktdesigns mit der realen Produktion aus.

MES und PLM: Wichtige Werkzeuge um Time-to-Market zu beschleunigen

Um die eingangs beschriebene Brücke zu bauen, ist es essenziell, die Abhängigkeiten von Produkt- und Produktionsparametern durchgängig abzubilden, da Produktänderungen oft gravierende Auswirkungen auf den Produktionsprozess haben und die Umstellung ganzer Produktionsabläufe erfordern können. Während MES als Werkzeug für die Produktionsteuerung in Echtzeit dient, sorgt PLM für die Integration sämtlicher Informationen, die im Verlauf des Lebenszyklus eines Produkts anfallen. Deshalb ist die nahtlose Datenhaltung dieser beiden Softwaresysteme ein wesentlicher Schritt, um alle erforderlichen Aufgaben vom Produktdesign bis zur Produktion nicht mehr seriell sondern parallel bewältigen zu können. Modulare Produktionsbereiche wissen in Zukunft selbst, ob und wann sie ein Produkt fertigen können und sind durch die Vernetzung optimal aufeinander abgestimmt – etwa das Presswerk mit dem Karosseriebau, der Lackierstraße oder der Montage – in einer Automobilfertigung.

Im Gegenzug ist es zukünftig auch nicht mehr so zeitaufwändig, wenn Qualitätsmängel durch unzureichende Herstellverfahren eine Änderung des Produktdesigns erzwingen. Während Designer das Produkt mit der PLM-Software digital entwerfen oder ändern, können die Produktionsplaner parallel dazu schon die Produktionsschritte und deren Inhalte entwickeln. So verkürzt sich die Time-to-Market und die Wettbewerbsfähigkeit steigt. Umfassende Ansätze hinsichtlich einer digitalen Unternehmensplattform, welche die Datendurchgängigkeit von Produktentstehung, Produktionsdesign und -planung, das Anlagen- und Automatisierungsengineering sowie die automatisierte Produktion und den Service einschließen, hat bisher nur Siemens im Portfolio. Durch die softwareseitige Integrationsstrategie entsteht ein erheblicher Mehrwert im Wertschöpfungsprozess.

Ziel: Zunächst die digitale Unternehmensplattform fertigstellen

Das langfristig gesteckte Ziel ist, die beiden Welten von Produkt und Produktion datentechnisch lückenlos über Softwaresysteme miteinander zu verknüpfen und damit die Vision der digitalen Unternehmensplattform umzusetzen. Dies ist die Antwort auf Herausforderungen zur Steigerung von Produktivität und Wettbewerbsfähigkeit in Produktionsunternehmen. Alle Datenströme zwischen den einzelnen Wertschöpfungsstufen werden dann bidirektional durchgängig sein. Das bedeutet eine lückenlose Wechselwirkung zwischen Produktion und Produkt. Erst dann ist die Brücke für den erforderlichen Datenverkehr in Richtung Industrie 4.0 fertiggestellt. Denn ein Produkt, eine Maschine oder ein Teilprozess ist erst dann in der Lage selbstoptimiert zu arbeiten, wenn die Informationen ganzheitlich zur Verfügung stehen.

Teilen: · · Zur Merkliste