Sensoren in der Cloud

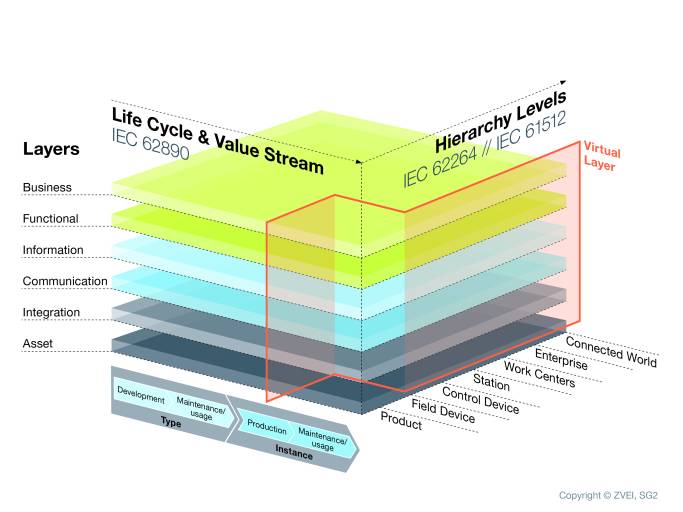

Revolution durch Methoden der Industrie 4.0: Die laufende Diskussion über Industrie 4.0 betrifft alle Bereiche der Automation. Auswirkungen und Möglichkeiten von Digitalisierung und Vernetzung sind so unterschiedlich wie die einzelnen Applikationen und Hierarchieebenen der Automation, vom Feldgerät bis zur Vernetzung ganzer Fabriken untereinander. In Sensoren und Aktoren integrierte Funktionen ermöglichen eine transparente Integration der Feldgeräte in das Referenzarchitekturmodell RAMI 4.0.

Die Referenzarchitektur RAMI 4.0 versucht, Industrie 4.0 vollumfänglich zu beschreiben. Rot markiert der Schnitt für eine vereinfachte 2D-Betrachtung. (Bilder: Cumulus Bilddatenbank).

Schon vor einigen Jahren haben die Industrieverbände ZVEI, VDMA und BitKom erkannt, dass der Wirtschaftsstandort Deutschland im Rahmen der Digitalisierung der Produktion umso erfolgreicher ist, je mehr gemeinsam getragene Standards für eine einheitliche Architektur und Kommunikation existieren. Nur eine maximale und mit geringem Integrationsaufwand erzielbare Interoperabilität bringt den Schub, den die Industrie braucht, um von den Vorteilen der Konzepte von Industrie 4.0 zu profitieren. Wie die Aufstellung der beteiligten Organisationen dokumentiert, handelt es sich um ein interdisziplinäres Thema, das nicht alleine aus Automations-, Maschinenbau- oder IT-Sicht gelöst werden kann. Aus diesen Erkenntnissen ist die Plattform Industrie 4.0 entstanden. Dass zwei deutsche Bundesministerien (BMFT und BMWi) diese leiten, unterstreicht ihre Bedeutung.

Zweidimensionaler Schnitt durch RAMI 4.0 zur Verdeutlichung der Bedeutung der Layer und zur Definition der Industrie 4.0-Komponente.

RAMI 4.0 als Basis

Für Pepperl+Fuchs ist es nur konsequent, Cloud-basierte Sensorservices in einer gemeinsamen Basis, bestehend aus dem Referenzarchitekturmodell RAMI 4.0 und der Definition der Industrie 4.0 Komponenten (I40K) zu verankern. Dieses Gesamtmodell versucht Industrie 4.0 bezüglich aller Domänen zu beschreiben und ist aufgrund der Dreidimensionalität recht komplex in der Darstellung. Die nachfolgenden Ausführungen bewegen sich sich auf einer herausgenommenen virtuellen Ebene des RAMI 4.0 und verzichten auf die allgemeine Betrachtung von Assets über deren kompletten Lebenszyklus. Stattdessen wird die Betrachtung auf die Phase Maintance/Usage im PLM (Product-Lifecycle-Management), also die Zeit der tatsächlichen Anwendung des Produkts im Produktlebenszyklus beschränkt.

Wird eine Produktionsanlage im RAMI 4.0 abgebildet, findet sich die verwendete Produktionsinfrastruktur auf der Achse Hierarchy Levels wieder. Diese deckt alle Assets vom Field Device bis zur Enterprise-IT ab. Wird hingegen das auf der Anlage produzierte Produkt betrachtet, befindet sich dieses nicht in der Maintenance/Usage sondern in der Production Phase. Für die Darstellung der Gesamtanlage ergibt sich damit die in Bild 2 gezeigte virtuelle Ebene als Schnitt entlang der roten gewinkelten Ebene in Bild 1. Im betrachteten Beispiel ist das Feldgerät ein Sensor, der in die Produktionsanlage integriert ist. Für die Beschreibung des beispielhaften Cloud-basierten Sensor Service ist es zulässig, die Betrachtung auf den Nutzungsteil des Lebenszyklus zu beschränken. Der Sensor wird genutzt, um das Produkt zu bauen. Im Betrieb generiert der Sensor aktuelle Prozessdaten und möglicherweise weitere Daten für ein Condition Monitoring.

Bild 3: Vergleich Integration nach dem Modell der Automatisierungspyramide (gelb) und RAMI 4.0 Architektur (grün).

Per Schichtenmodell zur I40-Komponente

Bild 2 veranschaulicht auf der vertikalen Achse die Bedeutung der Schichten (Layer) und die Definition der I40 Komponente. Die Basis bildet das physikalische Asset, hier der Sensor. Der Integration Layer umfasst alles nötige, um die Sensordaten für die höheren Schichten zur Verfügung zu stellen. Darüber liegt der Communication Layer, der die sichere Verbindung zwischen dem Feldgerät und der Cloud-basierten Software herstellt. Im Information Layer wird das digitale Datenabbild des Assets, also des Sensors, geführt. Dabei lässt RAMI 4.0 ganz bewusst Freiheiten für die Implementierung.

Dieser Layer sowie der Functional und der Business Layer bilden die Verwaltungsschale und können sowohl im Asset selbst, in einer IT innerhalb der geschützten Produktionsumgebung oder auch an beliebiger Stelle in der Cloud realisiert sein. Dem Communication Layer kommt daher eine große Bedeutung im Hinblick auf die Security zu. Verfügt ein Feldgerät nach dieser Definition mindestens über die fünf unteren Layer, dann erfüllt es den Status einer I40 Komponente.

Sensordaten in der Cloud

Bild 3 veranschaulicht die Vorteile einer RAMI-Sensorintegration. Um Sensordaten in der Cloud entsprechend dem Modell der Automatisierungspyramide zur Verfügung zu stellen, muss die Kommunikation des Sensors über alle Ebenen der Pyramide geführt werden. Dafür müssen für jede Stufe entlang der horizontalen Achse des Diagramms bzw. zwischen den Ebenen der Automatisierungspyramide individuell angepasste Schnittstellen entwickelt werden.

Durch die Vielzahl an Schnittstellen entsteht ein erheblicher, projektspezifischer Aufwand. Durch die Integration der Sensorkommunikation in das RAMI 4.0 muss das Feldgerät lediglich einmal über den Integration und Communication Layer an die Cloud angeschlossen werden und kann dann mit standardisierten I40-Zugriffen von jeder beliebigen anderen I40 Komponente angesprochen werden.

Sensor Cloud Service nach RAMI

Die theoretischen Ansätze des RAMI 4.0 sind in der Praxis mit Erfolg einsetzbar. Die nachfolgend beschriebene Architektur entstand in Kooperation zwischen Pepperl+Fuchs und dem Startup connectavo, das eine Cloudlösung für industrielle Sensordaten anbietet.

Basis für das System ist der Sensor. Weil die Vielfalt der Applikationen auch eine entsprechende Vielfalt an Sensoren bedingt, hat Pepperl+Fuchs alleine rund 10.000 verschiedene Positionssensoren im Angebot. Das Portfolio reicht von Sensoren für wenige Euro bis hin zu komplexen Sensoren mit Listenpreisen weit über EUR 1.000,-. Sie alle mit einem IP-Interface auszustatten, um sie Cloud-fähig zu machen, ist praktisch unmöglich. Eine IP-fähige Schnittstelle ist daher noch auf einen kleinen Teil des Portfolios beschränkt.

Durch die in den letzten Jahren zunehmende Verbreitung des IO-Link Standards in der Sensortechnik, ist IO-Link zum weltweit führenden Standard für intelligente Sensorkommunikation geworden. Bei IO-Link handelt es sich um eine kostengünstige Digitalschnittstelle, die sich zur Übertragung von Prozessdaten sowie für die Übertragung von Parametern und Diagnosedaten eignet. Durch die Abwärtskompatibilität zu einfachen analogen und digitalen Schnittstellen ist eine Migration auf IO-Link problemlos möglich.

Integration

Für hochwertige, bereits serienmäßig mit einer IP-Schnittstelle ausgestattete Sensoren, ist die Integration in das RAMI 4.0 sehr einfach. Für die Integration von IO-Link Sensoren hingegen wird eine Umsetzung des IO-Link Standards auf TCP/IP benötigt. Zu diesem Zweck ist die SmartBridge Technologie entwickelt worden. Diese basiert auf einem IO-Link Master, der wahlweise direkt mit dem Sensor kommuniziert oder im transparenten Betrieb eine bestehende IO-Link Verbindung zwischen einem Mastergerät und dem Sensor mitprotokollieren kann. Die aufgenommenen Daten werden dann über unterschiedliche Schnittstellen den höheren Ebenen verfügbar gemacht. Eine erste Realisierung ist ein SmartBridge Bluetooth-Interface.

Der besondere Reiz der SmartBridge-Technologie ist der transparente Betrieb. Dabei gelangen die Echtzeitsignale vom Sensor unverändert weiter in die Steuerung. Gleichzeitig stehen die IO-Link Daten ähnlich wie bei einem Y-Abzweig auch über das Bluetooth-Interface zur Verfügung. Durch die Nutzung der SmartBridge-Technologie wird die Erfassung von Daten auch in klassisch aufgebauten Anlagen ohne Funktionsbeeinträchtigung für die Grundfunktion ermöglicht. Der parallele Kommunikationskanal ermöglicht es, die Daten nahtlos in die Cloud zu übertragen.

Kommunikation

Wie erwähnt, kommt dem Communication Layer neben der reinen Informationsübertragung auch eine Sicherheitsfunktion (Security) zu. Die Plattform Industrie 4.0 präferiert als Kommunikationsschicht OPC UA. Dessen Integration in relativ preiswerte Sensorik ist jedoch aufgrund der Komplexität zu aufwändig. Alternativen zu OPC-UA stellen Protokolle wie MQTT oder etablierte Web-Schnittstellen dar. Grundsätzlich sind hier diverse Realisierungen möglich, die alle im Communication Layer des RAMI 4.0 angesiedelt sind.

Im konkreten Beispiel eines IO-Link fähigen Sensors werden die Daten mithilfe der P+F SmartBridge-Technologie an die zentrale Cloudschnittstelle gesendet, welche die Daten überprüft und sicherstellt, dass nur authentifizierte Geräte Daten übertragen. Ab diesem Moment sind die Daten in der connectavo-Cloud und werden intern an den Information Layer weitergeleitet.

Per Information über Funktion zum Business

Der Information Layer fungiert als zentrale Datenbankeinheit. Sie verwaltet und speichert die spezifischen Daten des Feldgerätes und aggregiert zusätzlich weitere Daten aus anderen Quellen, z. B. Kontextdaten, oder Daten, die im RAMI 4.0 auf der horizontal Achse (Life Cycle & Value Stream) entstehen. Der Information Layer ist damit der zentrale Ablagepunkt für alle relevanten Daten und bildet das „Rückgrat“ der Verwaltungsschale.

Der Functional Layer als nächst höhere Schicht greift innerhalb der connectavo-Cloud direkt auf die Daten zu, die innerhalb des Information Layers gespeichert sind. Teil des Functional Layers ist das Webportal. In diesem findet die Nutzer- und Geräteverwaltung statt und hier können Regeln zur Datenanalyse definiert werden. Durch die Verknüpfung angepasster Prozessregeln und Algorithmen mit Echtzeitdaten, die im Information Layer gespeichert sind, können Entscheidungen des Systems vorbereitet werden. Diese vorbereiteten Entscheidungen können dann wiederum auf zwei Wegen weiterkommuniziert werden, einerseits auf die nächsthöhere RAMI 4.0 Ebene (Business Layer), andererseits direkt zu verantwortlichen Mitarbeitern in der Fertigung (Human-Machine-Interface). Beispielsweise können via Cloudportal Grenzwerte für Sensoren eingestellt werden, bei deren Überschreitung der Operator per SMS/E-Mail informiert wird und somit unabhängig von der eingesetzten SPS schnell reagieren kann.

Im Business Layer laufen die Fäden der verschiedenen Einzelprozesse zusammen und werden mit spezifischen Metadaten (z. B. Geschäftsmodelle oder Gesamtprozesse aus einem ERP-System) vereint. Hierfür werden spezifische Events des Functional Layers an den Business Layer weitergegeben.

Cloudlösung

Die gesamte Verwaltungsschale (Information Layer, Functional Layer und Business Layer) befindet sich in einer Cloudumgebung. Das bringt eine Vorteile, aber auch Herausforderungen. Cloud-basierte Datenbanken und Zugriffspunkte ermöglichen einen einfachen und geographisch unabhängigen Zugriff auf die Daten aller angeschlossenen Feldgeräte. Auch lassen sich Daten aus unterschiedlichen (teilweise externen) Quellen leichter aggregieren, hochkomplexe Prozessvorgänge lassen sich durch zuschaltbare Rechenleistung effizienter auswerten. Cloud-basierte Lösungen sind jedoch auch leichter für unbefugte Dritte zugänglich. Deshalb haben Sicherheit und Datenschutz auf dem Gebiet Industrie 4.0 eine besondere Bedeutung.

Zum Schutz der gespeicherten Daten verwendet connectavo ausschließlich Server, die in deutschen Datencentern beherbergt sind. Besonders kritisch für Überlegungen zur Security sind die Kommunikationswege der Daten. Diese bestehen keinesfalls nur innerhalb des Communication Layers, sondern auch zwischen den verschiedenen Schichten der Cloudlösung. So kommuniziert z. B. der Functional Layer mit dem Information Layer, um Daten abzufragen und Nutzern zu übermitteln. Eine unverschlüsselte Kommunikation muss dabei vermieden werden. Zur Verschlüsselung der Datenübertragung nutzt die connectavo-Cloud eine TLS/SSL-Verschlüsselung, sodass kein Unbefugter die übertragenen Daten einsehen kann.

Zusammenfassung und Ausblick

Das Referenzarchitekturmodell RAMI 4.0 eignet sich dazu, Industire 4.0 fähige Sensoren und zugehörige Cloudplattformen zu modellieren. Die Schnittstelle zwischen den Feldgeräten und der Cloudplattform stellt dabei der Communication Layer dar, in den das Feldgerät vom Asset Layer aus hinein ragt und sich die Cloudplattform ausgehend vom Businesslayer hinunter erstreckt. Sowohl Pepperl+Fuchs als auch connectavo nutzen daher zur Modellierung neuer, serviceorientierter Architekturen das Rererenzarchitekturmodell RAMI 4.0.

Teilen: · · Zur Merkliste