anwenderreportage

Stäubli HelMo: Pilotprojekt mit Signalwirkung

Der international tätige Automobilzulieferer Oechsler hebt mit einem wegweisenden Pilotprojekt im Bereich der mobilen Robotik die Automation in der additiven Fertigung auf ein neues Niveau. Der Mobilroboter HelMo von Stäubli arbeitet hier schnell, präzise und zuverlässig und entlastet Mitarbeiter von anstrengenden Tätigkeiten.

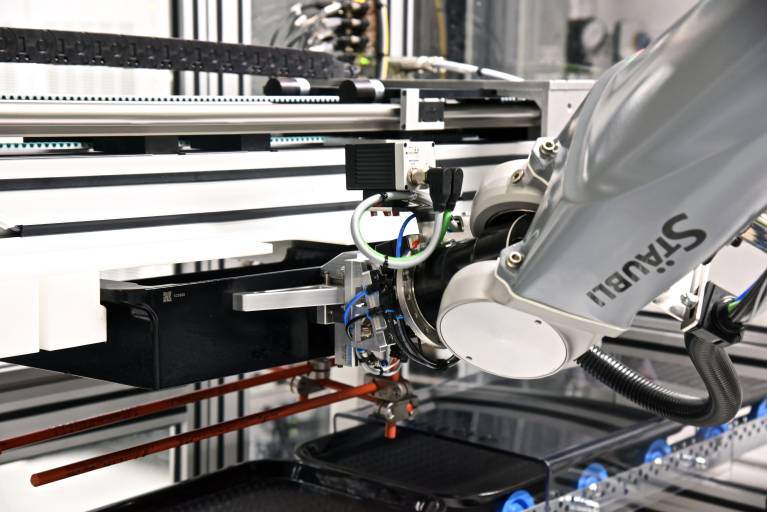

Schnell und präzise legt der HelMo-Mobilroboter die Druckplattformen in der Ablösevorrichtung ab. (Bilder: Ralf Högel)

Shortcut

Aufgabenstellung:

Automatisierung bislang manueller Tätigkeiten im Nachbearbeitungsverfahren von Teilen, die per additivem Verfahren produziert werden.

Lösung:

Mobilroboter HelMo von Stäubli.

Nutzen:

Signifikante Entlastung der Mitarbeiter; Prozessoptimierung; Mobilroboter kann alle Arbeitsstationen erreichen, ohne verfahren zu müssen.

Tradition und Innovation werden großgeschrieben bei der Oechsler AG, deren Firmengeschichte bis ins Jahr 1864 zurückreicht. Aus dem ehemaligen Handwerksbetrieb ist im Laufe von über 150 Jahren ein führendes Unternehmen der kunststoffverarbeitenden Industrie erwachsen, das mit rund 3.000 Mitarbeitern im Jahr 2019 etwa 476 Mio. EUR Umsatz erzielte. Das Unternehmen ist neben der Automobilindustrie auch in den Bereichen Medizin-, Industrietechnik und Sportartikel aktiv.

Eine der Schlüsseltechnologien der Oechsler AG ist die additive Fertigung – ein Feld, in dem sich die Mittelfranken frühzeitig als Pioniere engagierten. Heute produziert die Oechsler AG an zwei Standorten in Deutschland und China auf rund 150 Druckern im Flüssig- & Pulververfahren diverse Produkte für die Sport- und Lifestylebranche, darunter Schuhsohlen, Sporthelme und weitere Produkte. Neben dem eigentlichen 3D-Druck der Komponenten ist für die industrialisierte Produktion das mehrstufige Post-Processing von Oechsler ein zentrales Erfolgskriterium. Oechsler hat in den vergangenen Jahren bei der additiven Serienproduktion von Komponenten eine umfassende Expertise in der Nachbearbeitung aufgebaut und ist somit als eines von wenigen Unternehmen weltweit überhaupt in der Lage, eine 3D-Druck-Massenproduktion global anzubieten.

Das Ziel, die Mitarbeiter mit dem Mobilroboter HelMo von anstrengenden Tätigkeiten zu entlasten, ließ sich perfekt umsetzen.

Infos zum Anwender

Die international tätige Oechsler AG ist mit rund 3.000 Mitarbeitern eines der führenden Unternehmen der kunststoffverarbeitenden Industrie. Das Unternehmen ist neben der Automobilindustrie auch in den Bereichen Medizin-, Industrietechnik und Sportartikel aktiv. Eine ihrer Schlüsseltechnologien ist die additive Fertigung – ein Feld, in dem sich die Mittelfranken frühzeitig als Pioniere engagierten. Heute produziert die Oechsler AG an zwei Standorten in Deutschland und China auf rund 150 Druckern im Flüssig- & Pulververfahren.

Maximale Flexibilität bis hin zu Losgröße 1

„Unsere 3D-Druckfertigung ist maximal flexibel. Wir können hier praktisch in Losgröße 1 drucken, was wir bei verschiedenen Projekten faktisch auch tun, denn die Produkte unterscheiden sich sowohl hinsichtlich der Profile sowie der Größen. Während die Druckprozesse bereits hochautomatisiert ablaufen, identifizierten wir Automatisierungspotenziale in der ursprünglich manuellen Nachbearbeitung“, betont Michael Trottler, Leiter der Automatisierungstechnik bei Oechsler.

In den Nachbearbeitungsverfahren erhalten die im additiven Verfahren produzierten Teile in verschiedenen Arbeitsschritten – darunter u. a. Reinigen und Hitzebehandlung – ihre definierten mechanischen Eigenschaften. Bei diesen zuvor manuell ausgeführten Arbeitsschritten mussten u. a. Druckplattformen, die bis zu 5,5 kg wiegen, gehandhabt werden.

Zur Automatisierung dieser Tätigkeit suchten die Verantwortlichen bei Oechsler nach einer innovativen Automatisierungslösung. Dazu Michael Trottler: „Der Mobilroboter HelMo von Stäubli schien für diese Aufgabe perfekt geeignet. Vor allem auch deshalb, weil bei diesem System kein Leichtbauroboter, sondern mit dem Sechsachser TX2-90 ein hochleistungsfähiger Industrieroboter zum Einsatz kommt. HelMo erfüllte damit beste Voraussetzungen für unser erstes Projekt mit Mobilrobotern. Sein Einsatz sollte zu einer signifikanten Entlastung der Mitarbeiter führen.“

Der Roboter geht dank einer Wiederholgenauigkeit von ±0,03mm präzise und gleichzeitig dynamisch zu Werke. Dank seiner beachtlichen Reichweite von einem Meter kann er alle Arbeitsstationen erreichen, ohne verfahren zu müssen.

Ziel: Entlastung der Mitarbeiter

Ob das Ziel erreicht werden konnte, zeigt der Blick in die additive Fertigung bei Oechsler. Heute findet hier nur noch das Entladen der Druckplattformen aus den 3D-Druckern manuell statt, diese gelangen anschließend zu den Nachbearbeitungsprozessen, in denen jetzt der Mobilroboter integriert ist. Insgesamt konnte der Prozess durch die Integration des HelMo-Roboters somit optimiert und ein kollaboratives Arbeitsumfeld geschaffen werden.

In dem ersten Nachbearbeitungsschritt werden die gedruckten Bauteile gereinigt und für das finale Post-Processing vorbereitet. Die komplette Anlage besteht aus dem Mobilroboter HelMo, einer Reinigungsanlage, an der nicht gebundenes Material abgeschleudert wird, sowie der eigentlichen Ablösestation, auf der die gedruckten Bauteile von der Plattform gelöst werden. Alle Handhabungsvorgänge an dieser Station sind jetzt dank HelMo voll automatisiert.

Der HelMo fährt zu Schichtbeginn von seiner Parkposition an seinen Arbeitsplatz, verbindet sich dort über eine Kupplung mit den benötigten Medien und misst sich anschließend über ein Kamerasystem und entsprechenden Referenzpunkten an der Anlage selbstständig ein. Diese Kalibrierung, die dem Roboter ein Arbeiten mit einer Genauigkeit von einem Zehntelmillimeter erlaubt, ist in wenigen Sekunden abgeschlossen.

Was bei dieser Applikation sofort auffällt: HelMo wird während der kompletten Schicht wie ein fest installierter Roboter eingesetzt, das heißt, die fahrbare Plattform verändert ihre Position keinen Millimeter. Warum ein Mobilroboter, dessen Mobilität nicht genutzt wird, dennoch Sinn macht, erläutert Michael Trottler: „Im 3D-Druck ist die Flexibilisierung der Produktion einfach alles und deshalb haben wir uns für HelMo entschieden. Nicht zuletzt mit Blick auf die nahe Zukunft, in der hier weitere Anlagen entstehen sollen und HelMo dann als Pendler zwischen den Anlagen zum Einsatz kommen könnte. Zudem eröffnet uns HelMo durch seine Adaptivität die Möglichkeit, die Flexibilität unseres Post-Processings sicherzustellen, z. B. wenn weitere Prozesse hinzufügt werden müssen.“

Die Aufgaben des Mobilroboters im Überblick

In der aktuellen Anwendung des HelMo entstehen 3D-gedruckte Bauteile im Flüssigdruckverfahren. Das nicht gebundene Material muss in einer Reinigungsanlage entfernt werden. Dazu bestückt HelMo die Anlage nacheinander mit den gedruckten Bauteilen. Die Taktzeit für das Reinigen variiert hierbei je nach Bauteil, Größe und Komplexität.

Anschließend entnimmt der Mobilroboter die Bauteile und legt diese passgenau auf der Ablösestation ab. Hier werden die gedruckten Bauteile vollautomatisch von einer Plattform abgelöst und über ein Förderband ausgeschleust. HelMo greift sich die entleerten Plattformen und legt sie zur Wiederverwendung bereit.

Der Roboter ist mit einem pneumatischen Zwei-Backen-Greifer ausgestattet, mit dem er das komplette Aufgabenspektrum bewältigen kann. Insbesondere das Einlegen in die Reinigungsanlage erfordert vom Roboter einen präzisen, ruckfreien Bewegungsablauf, um eine sichere Verriegelung in den Aufnahmen zu erreichen. Auch die federbelastete Verriegelungsmechanik der Aufnahmevorrichtung wird vom Roboter mit seinem Greifer betätigt.

Die Steuerung der Ablösevorrichtung kommuniziert mit dem HelMo-Controller CS9 von Stäubli. Dabei übernimmt eine intelligente Multikupplung von Stäubli Connectors nicht nur die Medienversorgung von HelMo, sondern auch die ethernetbasierte Datenübertragung.

Vielversprechende Ergebnisse des Pilotprojektes

Bei Oechsler hat man mit dieser Automatisierungslösung Neuland beschritten und die gesetzten Ziele erreicht. HelMo verrichtet seinen Dienst schnell, präzise und zuverlässig und die geplante Entlastung der Mitarbeiter ist realisiert. Erwähnt werden sollte aber auch, dass das Projekt nur dank der hohen Kompetenz der Oechsler-Mannschaft aus dem hauseigenen Anlagenbau und der professionellen Unterstützung durch Stäubli reibungslos realisiert werden konnte.

„Man darf die Komplexität eines solchen Pilotprojekts nicht unterschätzen. Es gibt eine Reihe von Themen, angefangen von der Risikobewertung bis hin zur reibungslosen Kommunikation, die einen erhöhten Aufwand mit sich bringen. Wir sind froh, dass wir alle Hürden genommen haben und nicht zuletzt durch die speziellen Schulungen bei Stäubli Know-how aufbauen konnten, das uns bei den nächsten Projekten im Bereich der mobilen Robotik sicherlich sehr zugutekommen wird“, so Automatisierungsexperte Trottler abschließend.

Teilen: · · Zur Merkliste