Stäubli unterstützt zukunftsweisende Intralogistik- und Produktionskonzepte

Intralogistik- und Produktionskonzepte neu überdacht: Konsumenten wünschen heutzutage individualisierte Produkte. Für die Produktion bedeutet das kleine Losgrößen, hohe Variantenanzahl und ein permanentes Umrüsten. Gefragt sind zukunftsweisende Intralogistik- und Produktionskonzepte mit einem Höchstmaß an Flexibilität. Dank der rasanten Entwicklungssprünge in der Robotik sowie im AGV-Bereich lassen sie sich heute problemlos realisieren, wie ein Blick auf die folgend skizzierte Matrixproduktion belegt.

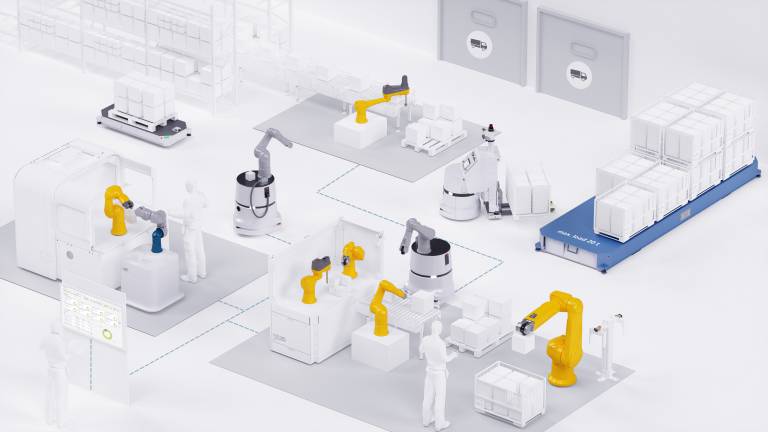

Die Smart Factory erfüllt die Forderung nach zukunftsweisenden Intralogistik- und Produktionskonzepten mit einem Höchstmaß an Flexibilität.

„Zum einen sind wir mit unseren drei Produktreihen Mobilroboter, Ministapler und Plattformfahrzeuge besonders breit aufgestellt. Zum anderen bewegen wir uns mit unseren AGVs in Traglastklassen von 5 bis 500 Tonnen, in Bereichen also, die kaum ein anderer Hersteller beherrscht.“

Geht man davon aus, dass in einer beliebigen Smart Factory die klassische Linienstruktur, wie man sie kennt, aufgelöst wurde und die starre Fördertechnik durch hochflexible Transportlösungen über AGV substituiert wurde, ergibt sich für die Produktion ein völlig neues Bild: Die digitale Vernetzung von stationären und mobilen Robotern, Cobots, AGV, autonom fahrenden Gabelstaplern und MRK-Arbeitsstationen bringt eine bis dato nie gekannte Flexibilität in die Produktion. Die zu montierenden Komponenten erreichen über Schwerlast-FTS die Produktion. Hier werden sie von kompakten, mannlosen Gegengewichtstaplern in Empfang genommen und an die Montagestationen verteilt. Innerhalb der Smart Factory bewegen sich die teilmontierten Baugruppen dann über kleinere AGV oder Mobilroboter und können eigenständig Montagestationen ansteuern, an denen definierte Arbeitsinhalte ausgeführt werden.

Diese Montagestationen sind je nach benötigtem Flexibilitätsgrad unterschiedlich ausgeführt – in vielen Fällen bewährt sich ein Verbund aus klassischen stationären Roboterstationen und hochflexiblen MRK-Arbeitsplätzen. Auch mobile Robotersysteme sind dabei als flexible Produktionsassistenten erste Wahl. So lassen sich individuell ausgestattete Varianten und Derivate montieren und bei kompletten Produktwechseln müssen nicht ganze Linien ersetzt, sondern nur Roboter und AGV umprogrammiert werden.

Plattform-AGV PF100 für omnidirektionale Bewegungen: Sie zeichnet sich durch eine hohe Positionierungsgenauigkeit von 5 mm und einer hohen Belastbarkeit beim Transport von großen Nutzlasten von 5 bis 500 Tonnen aus.

Vom mobilen Cobot bis zum 500-Tonnen-AGV

Von kompakten Mobilrobotern über wegweisende AGV-Stapler bis hin zu hochleistungsfähigen FTS-Plattformen mit bis zu 500 Tonnen Tragkraft reicht das Produktspektrum von Stäubli WFT. „Der Markt für FTS wächst beständig und mit ihm die Zahl der Anbieter. In diesem Umfeld nimmt Stäubli WFT eine Sonderstellung ein“, betont Jan Louwen, Managing Director von Stäubli WFT & Global Head of AGV bei Stäubli Robotics und ergänzt: „Zum einen sind wir mit unseren drei Produktreihen Mobilroboter, Ministapler und Plattformfahrzeuge besonders breit aufgestellt, zum anderen bewegen wir uns mit unseren AGV in Traglastklassen von 5 bis 500 Tonnen, in Bereichen also, die kaum ein anderer Hersteller beherrscht.“

FTS für anspruchsvolle Einsätze ausgelegt

Neben der höheren Tragkraft zeichnen sich die FTS von Stäubli WFT durch patentierte High-End-Antriebe aus, die sowohl eine omnidirektionale Beweglichkeit gewährleisten als auch eine hohe Positioniergenauigkeit von bis herab zu zwei Millimetern ermöglichen. Damit eignen sie sich für anspruchsvolle Einsätze in der industriellen Produktion. Plattformfahrzeuge von Stäubli WFT bewähren sich in der Luft- und Raumfahrtindustrie, in der Windkraftindustrie beim Transport von Rotorblättern oder kompletter Gondeln, im Kunststoffbereich beim Wechsel tonnenschwerer Spritzgusswerkzeuge, in der Stahlindustrie beim Coiltransport, in der Papierindustrie und natürlich auch in der Bahn- und Automobilindustrie – hier beim Transport kompletter Karosserien innerhalb von Fertigungslinien. Selbst für automatisierte Transportaufgaben in Reinraumbereichen kann Stäubli WFT Lösungen bieten.

„Bei der Darstellung auf eine mögliche Smart Factory zeigt sich eine Besonderheit: Die komplette Produktion basiert durchgängig auf Robotern und Fahrzeugen von Stäubli, denn die Geschäftsbereiche Robotics, WFT und Connectors sind als weltweit einziger Unternehmensverbund in der Lage, digital vernetzte Produktionslösungen in dieser Komplexität aus einer Hand anzubieten“, betont Louwen.

SCOPE: die digitale Produktion sicher im Blick

Um den Anwendern die volle Transparenz über ihre smarte Produktion zu ermöglichen, hat Stäubli weiters eine Plattform namens SCOPE entwickelt. Das Akronym steht für „Stäubli Connect, Optimize, Prevent and Enable“. Das beschreibt präzise die Aufgaben der digitalen Lösung, die eine Vernetzung von maximal fünfzig Robotern ermöglicht. Auf der Plattform, die als Edge-Lösung „on site“ realisiert ist, werden die roboterspezifischen Daten aggregiert, aufbereitet und visualisiert. Anwender können auf einem zentralen Dashboard eine Vielzahl relevanter Betriebsdaten jedes einzelnen Robotersystems einsehen und haben so im Sinne des Condition Monitoring zu jeder Zeit den Überblick über den Status sämtlicher Roboter. Maschinelle Auswertungen erlauben eine vorausschauende Wartung – mit der Option, auch eigene KI-gesteuerte Optimierungsprozesse zu fahren.

Teilen: · · Zur Merkliste