anwenderreportage

Micro-Epsilon induSENSOR EDS: Langwegsensoren sorgen für Qualität bei Behälterglas

Getränkeflaschen sind trotz des Siegeszugs von Kunststoffverpackungen in vielen Segmenten – etwa bei Bier oder Wein – deutlich führend. Bei der Herstellung von Glasflaschen mit dem Press-Blas-Verfahren kommt es darauf an, dass das Gewicht möglichst exakt eingehalten wird, da es andernfalls Probleme bei der Abfüllung geben könnte. Der Maschinenbauer GPS setzt bei dessen Kontrolle auf Langwegsensoren von Micro-Epsilon.

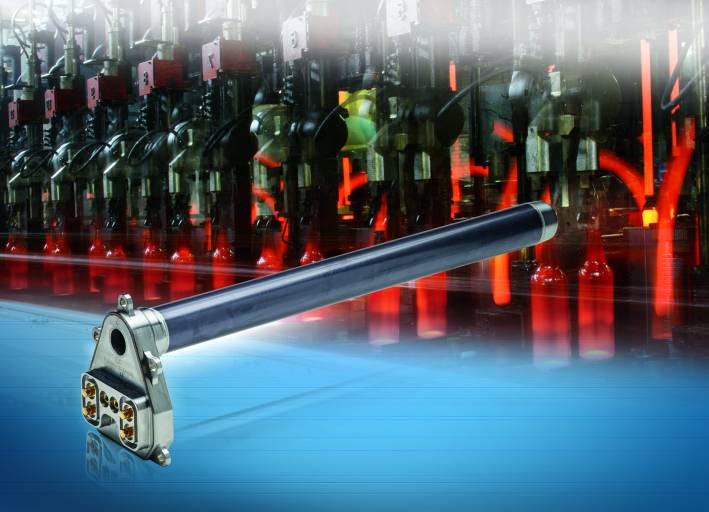

Der kundenspezifisch entwickelte Langwegsensor induSENSOR EDS, der bei den IS-Maschinen von GPS im Einsatz ist, arbeitet nach dem Wirbelstromprinzip.

Shortcut

Aufgabenstellung: Gewichtskontrolle des Glastropfens bei der Herstellung von Behälterglas in IS-Maschinen.

Lösung: Eine Sonderanfertigung des Langwegsensors induSENSOR EDS von Micro-Epsilon.

Vorteil: Sehr robuste Lösung. Ein dichtes Edelstahlgehäuse schützt vor Schmiermitteln und Schockbelastungen.

Behälterglas wird heute überwiegend in sogenannten IS-Maschinen (Individual Section Machine) im Press-Blas-Verfahren hergestellt. Einer der führenden Hersteller von IS-Maschinen ist die GPS Glasproduktions-Service GmbH aus Essen. Das Unternehmen wurde bereits 1923 als Dienstleister für die Ruhrglas AG gegründet. Heute beliefert der Mittelständler mit seinen rund 50 Mitarbeitern vom Standort Essen aus Kunden in aller Welt. Entscheidend für die Kunden von GPS ist die hohe Qualität, mit der die IS-Maschinen Behälterglas produzieren können.

„Der wichtigste Faktor, der die Qualität des Endprodukts beeinflusst, ist das Gewicht des Glastropfens“, erklärt Jürgen Berger, der bei GPS die Abteilung Elektronik leitet. Speziell bei Enghals-Behälterglas – also Flaschen – etwa für Bier oder Wein ist das der Fall. Das Gewicht der fertigen Flasche darf lediglich in einem kleinen Toleranzbereich von etwa ± 1 % abweichen. „Andernfalls kann es beim Abfüller zu Problemen kommen. Diese schicken dann im Zweifel eine komplette Lieferung wieder zurück“, betont Berger.

IS-Maschinen von GPS produzieren Behälterglas im sogenannten Press-Blas-Verfahren.

Infos zum Anwender

Seit über 90 Jahren entwickelt und fertigt die GPS Glasproduktions-Service GmbH IS-Maschinen und Komponenten für die Behälterglasproduktion – vom Feeder bis zur Auslieferung der Flaschen und Gläser an den Kühlofen. Als ehemaliges Tochterunternehmen der Saint-Gobain Oberland AG verfügt GPS über langjährige Erfahrung darin.

www.gps-essen.com

Herausforderung für die Messtechnik

Die Größe oder das Gewicht des Glastropfens festzustellen ist eine große Herausforderung. Flüssiges Glas sorgt für hohe Temperaturen und zusätzlich entstehen im Betrieb starke Erschütterungen. Da die Maschinen in der Regel im 24-Stunden-Betrieb rund ums Jahr laufen, muss die Messtechnik zwischen 5 und 8,5 Mio. Zyklen pro Jahr bei diesen schwierigen Bedingungen aushalten können.

GPS setzt bei der Messtechnik auf einen Positionssensor, der die genaue Stellung des Pegels ermittelt. Je weiter der Pegel während des Pressens in die Vorform eintaucht, desto weniger Glas befindet sich in ihr. Um die geforderte Genauigkeit von ± 1 % beim Gewicht des Glastropfens zu erreichen, muss die Position des Pegels bei einer Gesamthubhöhe von etwa 150 mm mit einer Wiederholgenauigkeit von 0,1 mm gemessen werden. Weicht die Position des Pegels ab, so kann die Tropfengröße nachgeregelt werden. Dazu wird die Fließgeschwindigkeit des Glases am Federkopf verändert, indem das sogenannte Tonrohr nach oben oder unten verstellt wird.

Das Glas wird durch eine gekühlte Schere abgeschnitten – dabei ist das richtige Gewicht des Glastropfens entscheidend für die Qualität des Endprodukts.

Problemursache gefunden und behoben

GPS hat bereits 1997 erste Versuche unternommen, Messtechnik innerhalb des Pegelmechanismus zu integrieren, um die Qualität der Endprodukte zu optimieren. Die integrierte Steuerungssoftware, Prozesskontrolle+, regelt nicht nur das Tropfengewicht nach, sondern sie kann auch fehlerhafte Flaschen direkt aus dem Produktionsprozess ausschleusen. Das System bietet zusätzlich eine Visualisierung der Ergebnisse sowie umfangreiche Auswertungen und Statistiken.

In der ursprünglichen Version des Systems war nach Angaben von Jürgen Berger die Standzeit der Sensoren begrenzt: „Nach durchschnittlich nur sechs Monaten mussten wir die Sensoren austauschen“, erinnert er sich. Im vergangenen Jahr hat GPS gemeinsam mit dem Sensorik-Spezialisten Micro-Epsilon Untersuchungen durchgeführt, um die Ursachen für die kurze Standzeit der Sensoren genauer zu ermitteln und eine verbesserte Lösung zu entwickeln.

Als Hauptursache konnten die starken Erschütterungen mit Schockbelastungen bis zu 1.000 g identifiziert werden. Außerdem hatte das verwendete Schmiermittel die Vergussmasse angegriffen und die Elektronik im Sensor beschädigt.

Der Pegelmechanismus mit integriertem Wegaufnehmer ist das Herzstück der Prozesskontrolle+ von GPS.

Sonderanfertigung eines Langwegsensors

Auf Basis der Untersuchungsergebnisse hat Micro-Epsilon einen neuen kundenspezifischen Sensor für die Integration in den Pegelmechanismus entwickelt. Zum Einsatz kommt eine Sonderanfertigung des Langwegsensors induSENSOR EDS, der aus einem Sensorstab mit integrierter Elektronik besteht, über den ein Rohr verschoben wird. Der Sensor bestimmt dabei die genaue Position des Rohrs.

Das Messprinzip basiert auf dem Wirbelstromeffekt. Dazu sind im Sensorstab eine Messspule und eine Kompensationsspule untergebracht. Dabei induziert die Messspule durch Wirbelströme ein magnetisches Feld im Rohr, das in Abhängigkeit von der Position die Impedanz der Messspule beeinflusst. Das magnetische Feld der Kompensationsspule hat dagegen keine Kopplung mit dem Rohr, sodass dessen Impedanz unabhängig von dessen Position ist.

Mit dieser Messanordnung werden Temperatureinflüsse und sogar der Einfluss eines Temperaturgradienten entlang des Messweges weitgehend eliminiert und ein lineares Ausgangssignal von 4 bis 20 mA erzeugt. Für die Anwendung bei GPS wird kein separates Target-Rohr benötigt. Stattdessen taucht der Sensor direkt in den Pegel ein, der innen hohl ist.

Dichtes Edelstahlgehäuse schützt zuverlässig

Um die Widerstandsfähigkeit gegenüber den Schmiermitteln und den Schockbelastungen zu erhöhen, ist der gesamte Sensor inkl. der Elektronik in ein dichtes Edelstahlgehäuse eingeschweißt. Über eine Bohrung im Inneren des Sensors kann dieser zur Kühlung mit Luft durchspült werden.

Auch bei der Anschlusstechnik des Sensors hat Micro-Epsilon in Zusammenarbeit mit GPS eine sehr robuste Lösung entwickelt: Diese beruht auf vergoldeten Kontakten, die federnd gelagert sind und damit den hohen Schockbelastungen standhalten.

„Die gute Zusammenarbeit mit Micro-Epsilon bei der Entwicklung des Sensors hat sich auf jeden Fall bewährt“, fasst Jürgen Berger seine positiven Erfahrungen zusammen. Die Kunden von GPS profitieren nun von der neuen Prozesskontrolle+, die eine gleichbleibend hohe Qualität der Endprodukte garantiert.

Teilen: · · Zur Merkliste