Automation für Aluminium-Druckgießanlagen

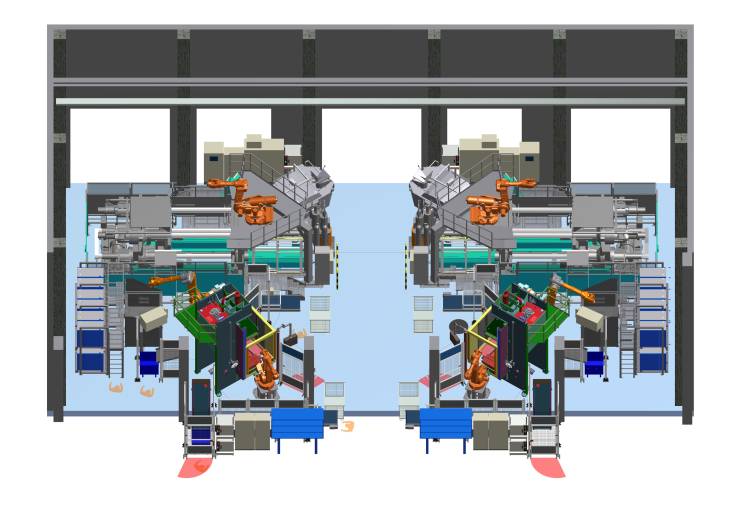

PROFINET-Steuerungen von VIPA im Einsatz bei TCG Unitech: Die BIS Chemserv GmbH nutzt als Gesamtlieferant von Druckgießzellen mit integrierten Bearbeitungsanlagen und Robotern die hochperformanten Steuerungen VIPA CPU 315PN für PROFINET Vernetzungs- und Steuerungsaufgaben. unter anderem mit dieser Technologie werden sehr kompakte und leistungsfähige Kundenanlagen bei TCG Unitech realisiert.

Aluminium-Druckgießanlagen mit VIPA-Steuerungen ausgerüstet.

Steuerungen für PROFINET-Aufgaben

Die PROFINET-CPUs 315PN und 317PN von VIPA bieten neben einer kombinierten MPI/PROFIBUS Schnittstelle zusätzlich auf dem integrierten Ethernet-CP auch einen vollständigen PROFINET I/O Controller zur Realisierung modularer und dezentraler Automatisierungsstrukturen. Über die integrierte MPI/DP-Schnittstelle können bis zu 32 Verbindungen gleichzeitig zu PG/OP projektiert werden. Bei dem Ethernet-CP handelt es sich um einen Realtime Class 1 fähigen PROFINET I/O Controller, der sich wie gewohnt mit STEP7 von Siemens programmieren lässt. Der Befehlsvorrat der S7-300 oder S7-400 von Siemens ist einstellbar. Natürlich unterstützt die SPS die PG-/OP-Kommunikation für Programmierung, Inbetriebnahme und Diagnose sowie die PG-/OP-Kommunikation für Anbindung an HMI und SCADA.

Die Projektierung des PROFINET-Bus-Systems erfolgt vollständig mit SIMATIC S7 von Siemens. Dies ermöglicht es dem Anwender, direkt aus der S7-Welt auf PROFINET-Buskomponenten zuzugreifen. Neben der PROFINET I/O Controller Funktionalität stehen dem Anwender auch Ethernet und TCP/IP basierende Kommunikation wie S7-, RFC1006 oder offene Kommunikation zur Verfügung. Die Zentralbaugruppen sind für zeitkritische Anwendungen konzipiert und erfüllen zugleich den wachsenden Bedarf an stetig steigenden Speicherkapazitäten. Der Speicher kann VIPA-typisch dynamisch den Anforderungen von Anlage und Applikation angepasst werden - auch nachträglich, ohne dass bestehende Hardware ausgetauscht werden muss. Bei der CPU 315PN ist ein Speicherausbau bis 2 MByte möglich, bei der CPU 317PN bis 8 MByte. Dazu wird lediglich eine MemoryConfigurationCard (MCC) in den Card-Slot gesteckt, um weiteren Speicher freizugeben. Die Zahl der benötigten CPU-Typen, die der Anwender in allen Applikationen und Anwendungen vorhalten muss, reduziert sich damit auf ein Minimum.

Mit der standardmäßig integrierten Ethernet-Schnittstelle, dem integrierten Master für PROFIBUS-DP, dem MPI-Anschluss, dem VIPA SPEED-Bus (bei der CPU 317PN) und insbesondere dem integrierten PROFINET I/O Controller bieten die VIPA PROFINET CPUs alle benötigten Interfaces vereint in nur einem System.

Die TCG Unitech Gruppe mit Hauptsitz im oberösterreichischen Kirchdorf an der Krems ist als Marktleader in der Automotive- und Automobil-Zulieferindustrie bekannt. Aus Leichtmetallen wie Aluminium und Magnesium oder auch Kunststoffen werden kundenspezifisch hochtechnische Schlüsselprodukte für Automobile geformt sowie Komponenten zu Systemen montiert. Die lange Referenzenliste reicht von Aston Martin bis ZF. Die Konzentration auf das Kerngeschäft wird unterstützt durch eine langjährige, eingespielte Partnerschaft mit den ebenfalls in Kirchdorf ansässigen Spezialisten von der BIS Chemserv GmbH, die über fünf weitere Standorte verfügt und führender Anbieter für Instandhaltung und Engineering in der erweiterten Prozess- und Fertigungsindustrie ist. BIS Chemserv zählt zur Bilfinger Berger Industrial Services Gruppe, einem der weltweit führenden Anbieter industrieller Services mit Fokus auf die Prozessindustrie und Energiewirtschaft.

Erste Anlage bei TCG Unitech mit PROFINET-CPU 315PN.

„„Die Zusammenarbeit funktioniert ausgezeichnet“, unterstreicht Martin Pichler, Leiter der Automatisierungstechnik bei BIS Chemserv (li.), hier mit GF Ing. Martin Zöchling von der VIPA Elektronik-Systeme GmbH.“

Fundierte Partnerschaft

Der Standort Kirchdorf der BIS Chemserv ist in den Hauptbranchen Druckguss, Spritzguss, CNC-Bearbeitung, Automobil und Solar tätig. Die Kompetenz liegt in der kundenspezifischen Integration, Automation und Verkettung von Einzelkomponenten. Alleine über 40 Anlagen zum Druckgießen wurden bereits bei TCG Unitech realisiert, wobei Martin Pichler, Leiter der Automatisierungstechnik bei BIS Chemserv eine der aktuellen Anlagen erklärt, die nunmehr auch die neuesten VIPA Steuerungen verwenden: „Diese Druckgießanlage für Aluminium-Teile haben wir im Mai in Betrieb genommen. Sie wird durch eine VIPA CPU 315PN vernetzt, eine für unsere Zwecke optimal geeignete Steuerung, die etwa im Bereich Speicherausstattung keine Wünsche offen lässt und hochperformant ist“. Die Anlage umfasst eine Druckgießmaschine des Typs Bühler Carat 140 mit 1400 Tonnen Schließkraft, einen Dosierofen von StrikoWestofen des Typs Westomat SL-1200 sowie drei Roboter von ABB, zum Besprühen der Formen, zum Entnehmen der Teile und für deren Bearbeitung. Angeordnet bei der Zelle ist zudem eine Entgratpresse. „Auf dieser Art und Größe der Anlage können Teile mit bis zu 10 kg Schussgewicht und Abmessungen bis zu 700 x 700 mm hergestellt werden“, erläutert Martin Pichler. Vernetzt sind die Anlagen durch PROFINET-Feldbus und zum Teil auch mittels Profibus. Die Aufgabe der VIPA CPU 315PN als integrierende Kommunikationszentrale besteht u. a. darin, zusätzlich auch eine Prozessdatenerfassung sicherzustellen, wobei sämtliche Informationen jedes produzierten Teils in eine übergeordnete MES-Datenbank übergeben werden. Ablaufzeiten, Mengen, Sprühdaten, Positionen der Presse sowie der Roboter und vieles mehr werden damit eindeutig erfasst und stellen absolute Nachverfolgbarkeit jedes Prozessschrittes sicher. Rund 1200 Merkmale lassen erkennen, ob der Prozess den exakten Kriterien entspricht. Die Abläufe der Roboter und der Druckgießmaschine sind in eigenen Logiken hinterlegt, die auch für die Teilesortierung zuständig sind. Die Kommunikation über den Teilezustand wird ebenfalls über die VIPA CPU abgewickelt.

Produktionsablauf

Bevor der Gießvorgang beginnt, wird mittels Roboter Trennmittel auf das Werkzeug aufgetragen, wobei diverse Stellen separat gekühlt werden müssen. Dann schließt das Werkzeug. Der Dosierofen stellt das flüssige Aluminium bereit und dosiert mittels Druckluft zu. Dies erfolgt z. B. bei 6 kg Teilegewicht auf 2 Gramm genau. Daraufhin erfolgt der Einpressvorgang, bei dem der Gießkolben das Material in die Form „einschießt“. Nun beginnt die Phase der Erstarrungen, die ebenfalls ein entscheidender Prozess-Schritt für die exakte Qualität der Teile sind. Anschließend öffnet das Werkzeug und der Entnahmeroboter entfernt das Teil aus dem Werkzeugbereich, um es an die Teileprüfung zu übergeben. Parallel dazu wird wieder neues Trennmittel aufgetragen und ein neuer Gusszyklus beginnt. Währenddessen ist ein weiterer Roboter dafür zuständig, das erzeugte Gussteil auf Vollständigkeit zu überprüfen. Über Optosensorik werden Daten wie Teilegeometrie, Überläufe und vieles mehr kontrolliert. Fehlende Überlaufstücke könnten gegebenenfalls Gefahr bedeuten, wenn sie im Werkzeug verblieben wären und dieses schließen würde. Der Gussteil verlässt das Werkzeug bereits mit rund 300 Grad Celsius und wird dann in einer Emulsion mit Schmieradditiven weiter abgekühlt auf rund 50 bis 65 Grad Celsius. Anschließend wird er in eine Prägevorrichtung eingelegt, um in Klartext oder mittels Datamatrix-Code Informationen aufzubringen, die die Nachverfolgbarkeit sicherstellen. Daraufhin wird der gefertigte Teil vollautomatisch in die Entgratpresse verfrachtet, wo Angüsse und Überläufe abgestanzt werden. Bis auf 0,1 mm genau ist dieser Vorgang möglich, je nach Teileschrumpfung. Danach ist der Entnahmeroboter mit seiner Tätigkeit fertig und wendet sich wieder der Druckgießmaschine zu. Der nächste zum Einsatz kommende Roboter entnimmt das Teil aus der Entgratpresse und bearbeitet die Konturen weiter mit Vorgängen wie feilen, bürsten und fräsen. Auch werden hier Bohrungen ausgeblasen, um Feuchte zu entfernen. Abschließend wird der fertige Teil auf ein Förderband gelegt und verlässt so die Zelle. Die Zykluszeiten bewegen sich in der Größenordnung von einer Minute, je nach Gewicht und Größe der aktuell gefertigten Teile. In jeder Produktionsschicht werden durch die Qualitätssicherung Teile einer zusätzlichen, umfassenden Prüfung unterzogen, um dem branchenweit geschätzten, hohen Qualitätsanspruch Rechnung zu tragen.

Seitens TCG Unitech weiß man das umfassende Know-how des erfahrenen Teams von BIS Chemserv sehr zu schätzen, so konnte auch dieses Projekt in einer überaus kurzen Zeit abgewickelt werden. „Besonders hervorheben möchte ich das Engagement seitens VIPA, das mir schon länger bekannt ist, aber gerade bei dieser Anlage eine große Unterstützung war. Erstmals haben wir hier die neue CPU 315 PN eingesetzt und dank des optimalen Supports gab es auf Anhieb Top-Ergebnisse“, unterstreicht Automatisierungsspezialist Martin Pichler. Er ergänzt: „Man fühlt sich wirklich in jeder Phase sehr unterstützt und das ist auch mit ein Grund, warum ich auch künftig ausschließlich auf VIPA setze.“ Der Umstieg auf SPS-Systeme von VIPA, erzählt Pichler, war bereits vor drei Jahren erfolgt. Ausschlaggebend sei die Speicherthematik im Vergleich zum Mitbewerber-Anbieter gewesen, jedoch habe man auch gesehen das die Gesamtperformance sehr gut sei: „Die CPUs sind sehr flott, arbeiten höchst zuverlässig und als Simatic-Experte konnte ich so wie meine Kollegen einen nahtlosen Übergang vollziehen. Das Programmieren und Parametrieren erfolgt ja auf der gleichen Software von Siemens und so musste kein einziger Mitarbeiter umlernen.“ Schon arbeite man an der Realisierung weiterer Druckgießzellen der selben Art für TCG Unitech und weiterer Anlagen für Kunden, die geografisch hauptsächlich vom süddeutschen Raum bis Slowenien situiert sind – aufgrund der räumlichen Abdeckung ein weiteres Plus, weshalb die Zusammenarbeit mit VIPA Elektronik-Systeme optimal sei, stellt Martin Pichler abschließend fest.

Teilen: · · Zur Merkliste