anwenderreportage

Aufgespührt: Fehler in wenigen Mikrometer Tiefe

Das Bildverarbeitungssystem Trevista wird selbst mit glänzenden und stark gekrümmten Oberflächen fertig. Der Pseudoausschuss lässt sich damit auf unter zwei Prozent reduzieren. Bei Zorn Maschinenbau ist die Technologie in eine Prüfanlage für Hartmetallteile integriert.

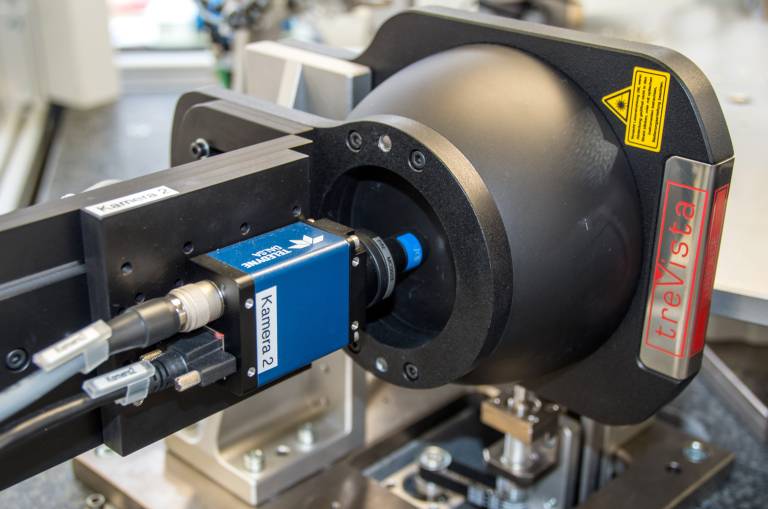

Das Bildverarbeitungssystem Trevista ermöglicht die Inspektion metallisch glänzender Bauteile mit unterschiedlicher Oberfläche. Die Beleuchtungseinrichtung in Form eines Doms sorgt für die optimale Ausleuchtung und hält störendes Fremdlicht ab.

Infos zum Anwender

Zorn Maschinenbau entwickelt und fertigt Maschinen von der Kleinanlage für den Micro-Einsatz bis hin zur robotergesteuerten Fertigungsstraße. Dabei liegt der Fokus auf Maschinen für kleine und kleinste Prüf- und Produktionsaufgaben.

www.zorn-maschinenbau.com

Zorn Maschinenbau ist als Sondermaschinenbauer auf Klein- und Kleinstteilen spezialisiert. Für deren Bearbeitung entwickelt der Anbieter Montageanlagen, Roboterzellen und Prüfautomaten. Das Spektrum der Anwendungen, für welche die Maschinen entworfen werden, ist breit. Und somit sind die Bauteile, die mit diesen bearbeitet werden, nicht nur besonders klein. Sie unterscheiden sich auch sehr stark voneinander – etwa in ihrer Oberfläche. „Ich zeige Ihnen mal unsere großen Glühwendeln“, sagt Martin Zeiher, Geschäftsführer von Zorn Maschinenbau. Was er in der Hand hält, ist allerdings kaum erkennbar. Die Glühfäden haben einen Durchmesser von 0,02 bis 0,05 mm. Aufgewickelt werden sie auf einen Stift, dessen Durchmesser 0,1 mm beträgt. Solche Dimensionen gehören zum Alltag bei Zorn Maschinenbau – und für die Qualitätsprüfung ist das eine große Herausforderung ...

Herkömmlicher Bildverarbeitung sind bei der Inspektion von Oberflächen enge Grenzen gesetzt. Je nach Art der Oberfläche sind die Systeme nicht immer in der Lage, alle vorhandenen Fehler zu entdecken. Probleme gibt es z. B. mit glänzenden Oberflächen. „Je nach Art der vorangegangenen Bearbeitung – etwa durch Fräsen, Drehen oder Schleifen – bietet die Oberfläche ein sehr unterschiedliches Bild“, erklärt Jörg Schmitz, Bildverarbeitungsexperte bei Stemmer Imaging. „Glanzstellen in direkter Nachbarschaft mit dunklen Bereichen lassen oft nur grobe Aussagen zu. Zudem variiert das Bild je nach Zuführung der Teile, der Bearbeitungsparameter und der Materialcharge sehr stark.“ Die Wahl einer geeigneten Beleuchtung erfordere in diesen Fällen häufig einen Prozess von Trial and Error – oftmals mit ungewissem Ergebnis. Zusätzlich bereiten laut Schmitz gekrümmte Oberflächen in der Regel Probleme.

V.l.: Thomas Erb, Xactools, und Jörg Schmitz, Vertrieb STEMMER IMAGING.

Im Dom fällt jeder Fehler auf

Zorn Maschinenbau setzt daher auf die Technologie Trevista. Das Bildverarbeitungssystem wird von Stemmer Imaging als Komplettsystem inklusive Kamera und PC vertrieben. Trevista hat mit der Inspektion glänzender oder diffus streuender Oberflächen keine Schwierigkeiten. „Insbesondere metallisch glänzende Bauteile mit unterschiedlichster Oberfläche bis hin zu schwarzem Kunststoff können damit problemlos geprüft werden“, sagt Schmitz. Das Besondere: Die Technologie eliminiert die Textureigenschaften der Oberfläche. „Man sieht nur die Topologie“, so Schmitz. Eine strukturierte, diffuse Beleuchtung des Prüfteils zusammen mit einem speziellen Berechnungsalgorithmus liefere hochwertige Bilder für die nachfolgende automatische Bewertung. Die Oberflächenform wird anhand von Reliefbildern plastisch dargestellt, die selbst Fehlermerkmale von wenigen Mikrometern Tiefe sichtbar machen. Die Beleuchtungseinrichtung in Form eines Doms sorgt für eine optimale Ausleuchtung und hält störendes Fremdlicht ab. Die robuste Konstruktion erlaubt eine einfache Integration in den Produktionsprozess oder einen Prüfautomaten. Im Unterschied zu anderen Dom-Beleuchtungen wird die Kuppel nacheinander aus vier unterschiedlichen Richtungen beleuchtet und dabei jeweils ein Kamerabild aufgenommen. Der Berechnungsalgorithmus verarbeitet diese vier Eingangsbilder und erzeugt daraus die Reliefbilder sowie Ergebnisbilder und eine Texturansicht. Die Reliefbilder verkörpern die lokale Neigung der Oberfläche in Richtung der x- beziehungsweise y-Achse. Das so genannte Krümmungsbild stellt die lokale Krümmung der Oberfläche dar und erfasst die Topografie der Oberfläche richtungsunabhängig. Diese Bilder werden an das Bildverarbeitungssystem weitergegeben, welches die automatische Auswertung der Reliefbilder übernimmt.Der Berechnungsalgorithmus arbeitet PC-basiert und ist in die Software-Plattformen Sherlock von Teledyne Dalsa und Common Vision Blox von Stemmer Imaging eingebunden. Diese Programme übernehmen die automatische Auswertung der Reliefbilder. Xactools hat seine eigene Nutzeroberfläche auf Sherlock aufgesetzt. „Damit lässt sich das System sehr einfach bedienen“, meint Zeiher von Zorn.

Die Auswahl der optimalen Bildverarbeitungskomponenten sorgt für eine qualitativ hochwertige Bildaufnahme (hier eine Kamera von Allied Vision Technologies und eine Optik von Opto Engineering).

Reliefbilder machen Formmerkmale deutlich

Das System sei übrigen Techniken zur Oberflächenprüfung einen Schritt voraus, meint Thomas Erb vom Systemintegrator Xactools: „Man sieht die Fehler in einem Bauteil sofort und Trevista ist es dabei egal, ob eine Oberfläche matt ist oder glänzt. Ob sie schwarz, grün oder blau ist.“ Die Reliefbilder stellen die Formmerkmale der Oberfläche deutlich heraus. „Dadurch lassen sich Fehler prüfen, die bisher nicht automatisch ausgesondert werden konnten“, erklärt Erb. Zudem können flache, aber auch stark gekrümmte Oberflächen sicher erfasst werden. Selbst Ungenauigkeiten bei der Teilezuführung wie beispielsweise Verkippungen gegenüber der Beleuchtung werden sicher kompensiert.

Für Maschinenbauer Zorn hat Xactools Trevista-Systeme in eine Prüfanlage für kleine Hartmetallbauteile integriert, die für Einspritzpumpen in Fahrzeugen verwendet werden. Zorn hat zwei dieser Anlagen für einen Kunden aus der Automobilindustrie entwickelt. Pro Anlage kommen drei Trevista-Systeme zum Einsatz. Zwei weitere Kamerasysteme mit herkömmlicher Technik prüfen die Geometrie der Bauteile im Durchlicht. Die Zykluszeit pro Bauteil liegt bei vier bis fünf Sekunden. Der Berechnungsalgorithmus arbeitet PC-basiert und ist in die Software-Plattformen Sherlock von Teledyne Dalsa und Common Vision Blox von Stemmer Imaging eingebunden. Diese Programme übernehmen die automatische Auswertung der Reliefbilder. Xactools hat seine eigene Nutzeroberfläche auf Sherlock aufgesetzt. „Damit lässt sich das System sehr einfach bedienen“, meint Zeiher von Zorn.

Die von Xactools entwickelte Nutzeroberfläche vereinfacht die Bedienung des Systems.

Sprung in die Bundesliga

Laut Erb bringt Trevista großen Nutzen: „Bei einer normalen optischen Prüfung liegt der Pseudoausschuss-Anteil bei etwa zehn Prozent. Dank Trevista lässt sich dieser auf weniger als zwei Prozent reduzieren.“ So können die Prüfkosten deutlich reduziert werden.

Zeiher rechnet mit ähnlichen Werten für seine Anlagen. Er kann die Aussagen zu den Stärken der Technik bestätigen. „Trevista spielt in einer anderen Liga“, so der Zorn-Geschäftsführer. „Die Einführung dieses Systems ist quasi wie ein Sprung von der Oberliga in die Bundesliga.“ Um in die Bundesliga aufzusteigen, braucht es jedoch Training. Das Trevista-System muss für jede spezielle Anwendung eingelernt werden – was Zeit kostet. So berichtet Zeiher, dass der Kunde bereits für eine Woche vor Ort war, um seine Bauteile probeweise durch die Anlage laufen zu lassen. Grundsätzlich sei Bildverarbeitung ein empirischer Prozess, meint Schmitz von Stemmer Imaging. „Gerade beim Einsatz von Trevista entdeckt der Anwender immer wieder Dinge, die er vorher nicht gesehen hat“, so der Experte. Das führt laut Erb dazu, dass der Nutzer die Leistungsfähigkeit des Systems auch voll ausnutzen und möglichst viele Fehler erkennen möchte. „Wo gevespert wird, entsteht Appetit“, beschreibt es Erb.

Die Möglichkeiten der Technik können dann auch zur Herausforderung werden. Denn in der laufenden Produktion ist es nicht immer wirtschaftlich, wenn auch noch die kleinsten Fehler entdeckt werden. Schließlich will man die Ausschussmenge möglichst gering halten. „Oft werden die Toleranzgrenzen dann wieder vergrößert“, weiß Zorn.

Zahlreiche Automatisierungs- und Bildverarbeitungssysteme ermöglichen die Inspektion metallisch glänzender Bauteile mit unterschiedlicher Oberfläche.

Und die Entwicklung bleibt nicht stehen

Der Preis für Trevista inklusive Kamera liegt bei etwa 30. 000 Euro. Für eine funktionierende Lösung mit Software, die auf die entsprechende Anwendung eingestellt ist, muss ein Unternehmen laut Erb insgesamt etwa 40. 000 Euro zahlen. Die technische Entwicklung von Trevista geht immer weiter. „Im Moment liegt die Auflösung bei 2k, wir arbeiten aber schon an einer 4k-Variante“, erklärt Schmitz, „die Kameras dafür gibt es bereits. Sie müssen nur noch entsprechend eingerichtet werden.“

Nach Meinung von Zeiher bietet sich für Trevista ein großes Anwendungsspektrum. Daher möchte er den Einsatz der Bildverarbeitungstechnik in seinem Unternehmen weiter ausbauen. Unter anderem ist geplant, das System künftig auch für die Prüfung von kleinen Bauteilen aus Glas zu verwenden.

Grundsätzlich eignet sich Trevista für alle Branchen, in denen anspruchsvolle Oberflächen schnell und automatisiert geprüft werden müssen – in erster Linie in der Automobilindustrie sowie der Elektronik- und Halbleiterindustrie. Überall dort, wo eine hohe Stückzahl an Bauteilen vollständig automatisiert kontrolliert werden muss, kommt ein Einsatz in Frage. „Für eine automatisierte Lösung spricht neben den reduzierten Prüfkosten pro Teil vor allem die gewonnene Objektivität“, erklärt Schmitz von Stemmer Imaging. Zwar lasse die herkömmliche Bildverarbeitung möglicherweise auch das Erkennen von Defekten zu – jedoch nur unter Inkaufnahme einer Ausschleusung von Gutteilen. „Dies kann mit Trevista vermieden werden“, so Schmitz.

Große Chancen für automatisierte Prüftechnik

Zeiher sieht im Sondermaschinenbau einen großen Markt für das automatisierte Prüfen. „In diesem Bereich gibt es noch viele Manufakturen, die wie vor 30 oder 40 Jahren arbeiten“, so Zeiher. „Doch wenn ein Unternehmen mit der Automatisierung beginnt, müssen die anderen nachziehen.“ Daher verlange der Markt nach zunehmend mehr Prüftechnik. Gerade für deutsche Unternehmen sei dies eine gute Möglichkeit, sich von der Konkurrenz in Asien abzuheben. „Made in Germany muss wieder etwas bedeuten“, so der Geschäftsführer. „Um aber die hohe Qualität zu gewährleisten, muss man nun mal Teile prüfen.“ Unter den verschiedenen Technologien, die dafür zur Verfügung stehen, sind leistungsfähige Systeme wie Trevista laut Zeiher noch recht neu. „Daher sehe ich hier einen riesigen Markt.“

Teilen: · · Zur Merkliste