Smarte Maschinen brauchen smarte Entwicklungsmethoden

Ob man es nun Industrie 4.0, das Internet der Dinge oder das Zeitalter der digitalen Maschine nennt: Klar ist, dass wir uns am Beginn einer neuen industriellen Revolution befinden. Die verstärkte Nutzung neuer Technologien führt zu einer Computerisierung der Produktion mit Fertigungslinien, die aus intelligenteren, enger vernetzten und komplexeren Maschinen bestehen. aufgrund dieser Entwicklung und weiterer Trends braucht die Maschinenbau-Branche neue Arbeitsmethoden, die vielseitiger und flexibler sind und die Zusammenarbeit fördern. Kurz, im Zeitalter der smarten Maschine muss auch die Art, wie man Maschinen entwickelt und in Betrieb setzt, smarter werden.

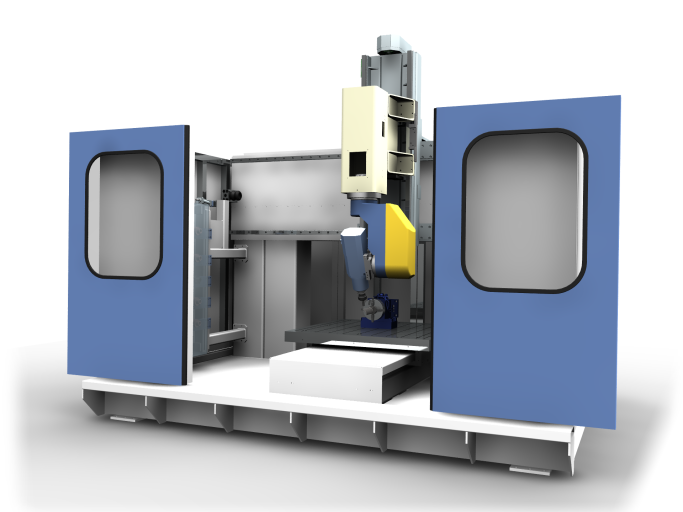

Virtuelle Modelle eignen sich zur Inbetriebnahme von Mechatronik, so dass sich physikalische Tests an der echten Maschine auf ein Minimum reduzieren lassen.

Maschinen zum Anfassen

Bisher waren Maschinensteuerungen und Benutzerschnittstellen etwas ‚klobig‘. Infolge des technischen Fortschritts verlangen Kunden intuitivere Bediengeräte wie Touchscreen-Systeme, die wenig Schulungsaufwand erfordern und mehr Kontrolle über die Maschine gewähren. Das macht die Entwicklung modernerer Software erforderlich – ein zusätzlicher Beitrag zur Komplexität von Maschinen.

Noch haben Maschinen nur im Kinofilm Bewusstsein erlangt. Doch auch in der Realität werden Maschinen intelligenter. Sie haben die Fähigkeit zur automatischen Ausführung von mehr Aufgaben. In der Parfumherstellung können autonom arbeitende Maschinen ohne Stillstand Inhalt und Etiketten der Flaschen variieren.

Ein Maschinenführer führt an einer Siemens-Steuerung ein CNC-Programm aus.

„Mit Teamcenter bietet Siemens PLM Software eine digitale Plattform, die sämtliche Projektunterlagen aufnimmt, Team-übergreifendes Zusammenarbeiten ermöglicht und sämtliche Arbeitsgrundlagen und –ergebnisse speichert und katalogisiert, so dass geistiges Eigentum auf einfache Weise wiederverwendet werden kann.“

Kundenanforderungen steigen

Künftig werden Maschinen über die Internet-Verbindung Echtzeitdaten aus integrierten Sensoren über den Produktionsfortschritt und ihren eigenen Status liefern. Anhand von Werten wie Temperatur, Hydraulikleistung, Druck, etc. werden sie ihren eigenen Zustand überwachen und Meldungen über Anomalien automatisch an das Wartungspersonal absetzen. Neben den Daten aus den Maschinen werden Aktuatoren, Sensoren, WLAN-Videokameras und RFID-Lesegeräte in den Fabriken beständig Informationen aus der Produktionslinie in einen gemeinsamen Datenpool beisteuern. In der Cloud analysiert und verarbeitet, stellen diese Daten eine bessere Entscheidungsgrundlage für Menschen und Maschinen dar. Diese Entwicklungen steigern massiv die Produktkomplexität im Maschinenbau und macht Steuerungssoftware mit vielen Millionen Code-Zeilen erforderlich.

Die Anforderungen der produzierenden Industrie erhöhen die Komplexität. Konsumenten verlangen immer stärker personalisierte Produkte. Deren Herstellung macht kundenspezifisch angepasste Maschinen erforderlich. Die Zeiten von Standardmaschinen mit langer Nutzungsdauer gehen ihrem Ende zu. Zudem werden zu Themen wie Umwelt und Sicherheitsnormen immer neue Vorschriften festgesetzt, deren Einhaltung häufige Änderungen der Maschinenkonfigurationen erzwingt. Der Markteintritt von Herstellern aus Volkswirtschaften mit geringeren Gemeinkosten verursacht zudem Druck auf die Gewinnmargen.

Die Branche muss daher das, was sie tut, anders als bisher tun. Sie muss die steigende Komplexität der Maschinen meistern, Effizienzpotenziale finden, die Kosten senken und flexibler werden, indem sie in der Maschinenentwicklung neue Wege geht.

Maschinen werden komplexer und weisen elektrische, mechanische, hydraulische und pneumatische Komponenten sowie einen steigenden Anteil an Software auf.

Maschinenbau, smarter

Das Fundament für moderne Entwicklungsmethoden ist eine digitale Plattform, die sämtliche Projektunterlagen aufnimmt, Team-übergreifendes Zusammenarbeiten ermöglicht und sämtliche Arbeitsgrundlagen und –ergebnisse speichert und katalogisiert, um geistiges Eigentum einfach wiederverwendbar zu machen. Der Umstieg auf ein einheitliches System zur Abdeckung des gesamten Projektentwicklungszyklus im Maschinenbau ermöglicht Maschinenherstellern, ihre Produktionsprozesse zu verbessern.

Mithilfe von mechatronischer Systementwicklungsmethoden können Kundenanforderungen von den ersten Diskussionen bis zur fertigen Konstruktion rückverfolgt werden. In Software geschaffene, repräsentativere Funktionsmodelle bieten einen gemeinsamen Rahmen für die parallele Zusammenarbeit zwischen den Disziplinen Mechanik, Elektrotechnik und Automatisierung. Ein digitalisiertes Projektmanagement unterstützt auch den modularen Aufbau der Produkte und erleichtert damit die auftragsbezogene Entwicklung. Kundenanforderungen lassen sich auf einzelne Segmente herunterbrechen, diese können getrennt bearbeitet werden. Das reduziert durch Wiederverwendung die Anzahl der für eine neue Maschine erforderlichen Entwicklungszyklen. Für Entwurf, Test und Inbetriebnahme neuer Produkte können heute vollständige und detaillierte dreidimensionale Computermodelle von Maschinen erzeugt werden. Damit lassen sich rasch Konzeptentwürfe erstellen und die Auswirkungen von Einflussgrößen wie Gravitation, Reibung und der Arbeit elektrischer, hydraulischer und pneumatischer Systeme simulieren. Das Modell kann auch mit echten Steuerungen aller namhaften Hersteller verbunden werden, um das Verhalten der echten Hardware zu berücksichtigen. Diese virtuelle Inbetriebnahme ermöglicht Tests an der Maschine, bevor diese tatsächlich gebaut wird. Sie trägt dazu bei, Probleme frühzeitig zu erkennen und verhindert so teure Verzögerungen durch das spätere Auftreten unerwarteter Probleme.

Zeitgewinn in der Entwicklung

Der Einsatz von Werkzeugen für das Project Lifecycle Management (PLM) senkt laut Kundenschätzungen die Entwicklungszeit um 20 bis 30 %. Die Ersparnis entsteht hauptsächlich durch Wiederverwendung und der Nutzung virtueller Modelle, die Entwicklung, Test und Inbetriebnahme von Maschinen erleichtern. So kann z. B. die SPS-Software bereits auf Basis eines Konzepts entwickelt und bereits in der Konzeptphase getestet werden. Die digitale Zusammenarbeit in Echtzeit integriert nahtlos die Arbeit unterschiedlicher Gruppen und macht auf mögliche Auswirkungen konstruktiver Änderungen in einem anderen Bereich aufmerksam.

Da Maschinen vernetzter und autonomer werden, kann die Komplexität ihrer Entwicklung und Herstellung nur zunehmen. Zur Schaffung hochentwickelter Maschinen wird hochentwickelte Software benötigt: eine Software, die auf diese Aufgaben zugeschnitten ist und die mit intuitiven Kollaborations-Tools und Schnittstellen die Herstellung heutiger und künftiger kundenspezifisch angepasster Maschinen leichter, kosteneffizienter und schneller macht.

Teilen: · · Zur Merkliste