trisoft CPPSprocessAssist: Digitale Zwillinge werden Realität

In einem durch das Bundesministerium für Bildung und Forschung gefördertem Forschungsprojekt, unter Beteiligung des Fraunhofer Institutes für Fabrikbetrieb und -automatisierung sowie der Procad GmbH & Co KG, wird der Einsatz von Digitalen Zwillingen und Digitalen Informationszwillingen Realität.

Entwicklungszeiten und Projektierung im Anlagenbau sind heute sequentielle Abläufe, es wird zeit- und kostenintensiv am realen Prototyp gearbeitet. Die Inbetriebnahme hat viele Korrekturschleifen und der Zusammenhang von Fehlern und Baugruppen ist oft nur durch Interpretation herzustellen. Ein „digitaler Zwilling“ schafft Abhilfe, aber ohne einen „digitalen Informations-Zwilling“ fehlen wichtige Produktdaten und Informationen im Prozess.

PLM-Systeme sind das Langzeitgedächtnis einer Anlage

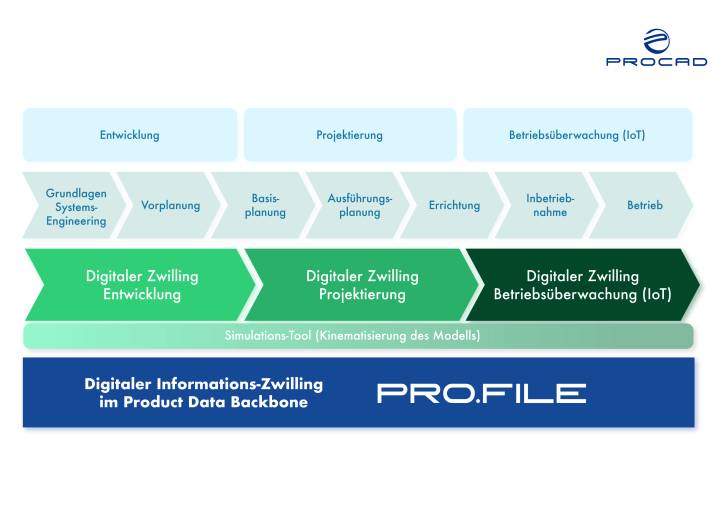

Digitale Zwillinge als 3D-Modelle leisten im Anlagenbau heute wertvolle Unterstützung bei Simulation und Test. In der Regel versteht man darunter ein cyber-physisches System, das Detailinformationen für Analysen bereitstellt. Diese Informationen beziehen sich jedoch allein auf das Hier und Jetzt. Ein Anlagenhersteller möchte aber auch wissen, welche Dokumente und Informationen im Zuge eines Projektes entstanden sind. Bezieht die Verwendung von digitalen Zwillingen auch den Betrieb ein, fällt eine Fülle von Informationen mit Bezug zur Anlagenstruktur der konkreten Maschine vor Ort an. Solche Informationen werden in einem sogenannten Digitalen Informationszwilling festgehalten, quasi dem Langzeitgedächtnis der Anlage. PLM-Systeme eignen sich für den Aufbau solcher Lebenslaufakten am besten. In ihnen entsteht über die Zeit der digitale Informationszwilling der Anlage, der den digitalen Zwilling erst ermöglicht. Gerade im Falle cyber-physischer Systeme, also Systemen mit einem hohen Software und Vernetzungsanteil, wird das Tandem aus Digitalem Zwilling und digitalem Informationszwilling immer wichtiger. Auch lassen sich hierdurch neue Geschäftsmodelle (Serviceangebote) etablieren. Der Anlagenbau unterteilt sich in drei wesentliche aufeinanderfolgende Tätigkeitsphasen: Akquise, Anlagenentwicklung (kundenspezifische Auslegung der Anlage) und Betrieb (zweckbestimmte Nutzung über ihre Lebensdauer). Digitale Zwillinge als virtuelle Abbilder einer Anlage werden in allen Phasen dieses Lebenszyklus eingesetzt. In der Entwicklung können am Zwilling alle späteren Funktionen inklusive der Steuerungsprogramme (SPS) entsprechend der realen Steuerung simuliert werden. Während der Inbetriebnahme sowie anschließenden Produktion wird der Zwilling unter Verwendung aktueller Maschinendaten neben der realen Anlage betrieben, um an ihm Systemverhalten nachzuempfinden zu können.

Die Aufgaben eines digitalen Zwillings fallen also unterschiedlich aus, je nachdem in welcher Phase er eingesetzt wird. Der digitale Zwilling als virtuelles Anlagenmodell bildet die aktuellen Anlagenzustände und greift hierfür auf die Strukturen, Dokumente und Modelle des digitalen Informationszwillings zurück.

Reale Anlage im PLM-System

Ein solches Konzept aus digitalem Zwilling und digitalem Informationszwilling wurde in den letzten zwei Jahren im Industrie-4.0-Forschungsprojekt „CPPSprocessAssist“ entwickelt, das am Magdeburger Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF angesiedelt ist. Der digitale Informationszwilling wurde dabei durch PRO.FILE von Procad abgebildet. Ziel des mit rund zwei Millionen Euro geförderten Projektes ist es, konkret und real aufzuzeigen, wie das Zusammenspiel von Digitalem Zwilling und Digitalem Informationszwilling die Anlagenverfügbarkeit im Betrieb steigern kann. Hierzu entstanden ein Assistenzsystem auf Basis cyber-physischer Produktionssysteme, das aus Modulen zur Prozesskonformität und Sensorik besteht, und ein auf Basis PRO.FILE abgebildetes paralleles Informationsmanagement.

Das PLM-System als digitaler Informationszwilling unterfüttert den digitalen Zwilling. Es stellt alle Informationen von der Entwicklung über die Projektierung bis über die Inbetriebnahme hinaus zur Verfügung und dokumentiert in der Betriebsphase alle Bauzustände der Anlage lückenlos mit. Besondere Rolle kommt in diesem Zusammenhang dem Betriebsmittelkennzeichen (BMK) zu, einer konkreten Bauteilnummer (ID) jedes einzelnen Anlagenteils, z. B. eines Motors bei einem bestimmten Kunden. Über das BMK ist der eindeutige Zugriff auf Teile und Dokumentationen möglich. Beim Aufbau eines digitalen Zwillings muss dieses möglichst früh vergeben werden, um die späteren Prozesse zu beschleunigen und die verschiedenen Disziplinen M-CAD, E-CAD und Steuerungsprogramm frühzeitig zu parallelisieren. In der PLM-Software kann der Konstrukteur das BMK vergeben; damit ist dort nicht nur die entwickelte Anlage, sondern die reale abgebildet. Entlang der Anlagenstruktur/Bill of Material (BOM) werden alle Daten, Dokumente und Informationen über die Anlage zentral im Product Data Backbone des PLM abgelegt und stehen on demand zur Verfügung. Die Speicherung der BMK erfolgt direkt am Teilestamm. Die Dokumentation ist damit konform zu DIN EN 77005 (Lebenslaufakte) und kann entlang der Inbetriebnahme und des Betriebs ergänzt werden.

Entwicklungszeiten und Projektierung im Anlagenbau sind heute zumeist sequentielle Abläufe und bedürfen intensiver Kommunikation und Abstimmung zwischen den einzelnen Abteilungen. Der Konstrukteur übergibt dem Automatisierer sein „starres“ Werk, der es dann zum Leben erwecken und sich dafür in die Gedankenwelt des Konstrukteurs hineinversetzen muss. Die Anlage wird real als Prototyp 1:1 aufgebaut, um Funktionen und Kinematik testen zu können. Nicht selten gibt es dann ein böses Erwachen, wenn sich herausstellt, dass durch fehlende Abstimmung etwas nicht wie vorgesehen funktioniert.

Steuerungscode wird schon im Kinematisierungstool generiert

Deshalb wurde im Forschungsprojekt ein eigen entwickeltes Tool für die Kinematisierung eingesetzt: „VINCENT“ (= Virtual Numeric Control Environment). Es setzt auf dem PLM-System auf, lädt aus diesem 3D-CAD-Modelle über das Step-Austauschformat und ermöglicht das virtuelle Vorführen der Abläufe durch die Bewegung der Anlagenelemente aus dem CAD anhand von Zeit, Ort, Geschwindigkeit und Beschleunigung. Bauteile werden zu Baugruppen und kinematischen Modellgruppen zusammengeführt und CAD-Komponenten werden kinematischen Strukturen (Körper, Achsen, Verbindungen) zugeordnet. VINCENT übernimmt zudem Modelloptimierungen (Simulationsfallverwaltung) und ergänzt den Zwilling um Zusatzelemente wie Werkzeugsysteme, Sensorik und Kameras.

Bestehende Anlagenmodule werden permanent geändert – dies muss dokumentiert werden. Wird die Geometrie im CAD-System geändert, wird diese Änderung per Stepfile nach VINCENT überführt. Mittels Kinematisierung wird überprüft, ob die Änderungen durchführbar und die neuen Abläufe kollisionsfrei möglich sind. Die Simulationsergebnisse (Protokolle, Dokumentation, BMK) gibt der digitale Zwilling an den Informationszwilling zurück. Die Änderung ist somit rückwärts dokumentiert, ohne dass sie real durchgeführt wurde. Eine Änderung der Steuerung wird im digitalen Zwilling simuliert, indem sich VINCENT dazu die CAD-Daten aus dem PLM-System lädt. Nachdem diese Simulationsergebnisse zurückgegeben wurden, wird die neue Steuerungssoftware an die Produktion bzw. die Anlage selbst übergeben.

Inbetriebnahmezeiten um bis zu 70 % reduziert

Die Kinematisierung ist entscheidend im Zusammenspiel zwischen Konstruktion und Steuerungsprogrammierung, die traditionell autark arbeiten. Indem die starre Konstruktion in das Kinematisierungstool geladen wird, lässt sich die Anlage rein virtuell in Bewegung setzen. Der Konstrukteur kann die Funktionsweise spielerisch beschreiben, sie dem Kunden vorführen und schafft die Grundlage für den Automatisierer. Direkt im Kinematisierungstool kann bereits der Steuerungscode generiert werden, was dem Automatisierer einen großen Teil seiner Fleißarbeit abnimmt. Damit verringert man Missverständnisse, kann sicheren Code generieren und zur Verfügung stellen. Das Fraunhofer IFF hat das System im 24 x 7-Echtbetrieb bei verschiedenen Sondermaschinenbauern getestet und konnte dabei eine Reduzierung der Inbetriebnahmezeiten von bis zu 70 % und bei der Entwicklung/Programmierung von bis zu 50 % feststellen.

Um solche Änderungsprozesse im Unternehmen begleiten zu können, ohne jedes Mal wieder von vorne anzufangen, bedarf es eines Aufgabenmanagements. Hierzu stellt Procad mit dem Produkt PRO.CEED einen entsprechenden Aufsatz bereit, der Arbeitsabläufe durch Aufgaben- und Prozesssteuerung unterstützt. Was die Phasen im Anlagenbau angeht, so setzt VINCENT ab der späten Anlagenplanung an. Bei der Erstellung des virtuellen Grobkonzepts heißt das: Anforderungen werden nicht in einem Text formuliert, sondern gleich simuliert.

Weitere Einsatzbereiche für digitale Zwillinge der beschriebenen Art sind das disziplinübergreifende Engineering (bessere Zusammenarbeit von Mechanik, Elektrik, Elektronik und Software), Montageunterstützung, Inbetriebnahme und Betriebsassistenz.

Fazit

Ein mit Hilfe historischer Daten aus dem Informationszwilling kinematisierter digitaler Zwilling stellt ein virtuelles Abbild der Anlage zur Verfügung und erlaubt, alle späteren Funktionen dort zu simulieren. Änderungen an der Geometrie der Anlage können umfassend digital bearbeitet werden, inklusive einer kinematischen Betrachtung am digitalen Zwilling und unter automatischer Erzeugung des Steuerungscodes. Änderungen für die Produktion werden automatisch ausgegeben sowie an den digitalen Informationszwilling zurückgespielt. Mit diesem Konzept wurde im Forschungsprojekt des Bundesministeriums für Bildung und Forschung die technische Basis für planbaren, schnellen Service als wichtigen Bestandteil von Industrie 4.0 geschaffen. Konzept und Nutzung des digitalen Informationszwillings werden real verständlich und bereits heute einsetzbar.

Teilen: · · Zur Merkliste