Sigmatek S-DIAS: Safety für die Maschinen von morgen

Industrie 4.0 verändert die Anforderungen an die Maschinensicherheit: Ein wesentlicher Teil der Visionen von Industrie 4.0 sind Produktionsanlagen, die sich dynamisch an veränderliche Produktionserfordernisse anpassen. Voraussetzung dafür ist ein modularer Aufbau von Maschinen, Robotern und Fördereinrichtungen, da sich die Zusammenstellung während des Betriebes bedarfsweise ändern kann. Das bringt völlig neue Herausforderungen an die funktionale Sicherheit zum Schutz von Mensch und Maschine. Mit modularem Aufbau von Hard- und Software, mit durchdachten Features für das Zusammenwirken mehrerer Safety-Controller für eine flexible Konfiguration sowie komfortabler, grafischer Programmierumgebung bietet das S-DIAS Safety-System von Sigmatek die Basis für die Funktionale Sicherheit 4.0.

„Nur mit einer flexiblen und dennoch einfach zu implementierenden Sicherheitstechnik lässt sich Industrie 4.0 realisieren. Wir freuen uns, mit dem S-DIAS Safety-System bereits heute diese Möglichkeit zu bieten.“

Maschinen- und Anlagenbauer nehmen Arbeitnehmerschutz und Unfallverhütung sehr ernst. Nicht erst seit die Maschinenrichtlinie 2006/42/EG beschlossen wurde, entziehen sie die beweglichen Komponenten komplexer Maschinen dem menschlichen Zugriff, um das Verletzungsrisiko zu minimieren. Mit Schutzvorrichtungen und Sicherheitsschaltungen sorgen sie dafür, dass bei Eingriffen in die gefährlichen Arbeitsbereiche sichere Betriebszustände herbeigeführt werden. Und obwohl viel über kollaborative Roboter geschrieben wird, sind Fertigungs- oder Roboterzellen im Interesse einer hohen Produktivität üblicherweise von hohen Schutzgittern umgeben.

Der sichere Datentransport über das Netzwerk nach dem Black Channel Prinzip hält auch bei komplexen, modularen und flexibel rekonfigurierbaren Maschinen und Anlagen den Verkabelungsaufwand extrem gering.

Maschinensicherheit für Industrie 4.0

„Herkömmliche, starre Sicherheitskonzepte sind eine bedeutende Hürde auf dem Weg zur viel diskutierten Industrie 4.0“, sagt Alexander Melkus, Head of Sales der Sigmatek GmbH & Co. KG. „Das Konzept einer hochflexiblen Fertigung mit intelligenten Produktionsmitteln, die ihre Konfiguration selbsttätig dem veränderten Bedarf anpassen, stellt völlig neue Herausforderungen an deren funktionale Sicherheit.“

Das betrifft zwei Aspekte der Sicherheitstechnik. Bei der Planung von Schutzvorrichtungen stellt sich angesichts zunehmender Modularität und Funktionsintegration die Frage, wann es besser ist, Einzelmaschinen oder Anlagenteile für sich mit Türkontakten, Lichtgittern oder Ähnlichem auszustatten, und wann die gemeinsame Einzäunung einer ganzen Produktionszelle mehr Sinn ergibt. Der andere Aspekt ist die Logik, mit der die sicherheitsgerichtete Sensorik ausgewertet und die Anlage in einen ungefährlichen Zustand gebracht wird. Diese wird von vielen Maschinenherstellern und Automatisierern oft völlig getrennt behandelt.

„Das gute alte Sicherheitsrelais hat durchaus auch heute noch seine Berechtigung“, sagt Franz Aschl, Innovationsmanagement bei Sigmatek. „Je komplexer Maschinen oder Anlagen werden, desto größer ist jedoch die Sinnhaftigkeit einer Sicherheits-Steuerung mit Datentransport über Ethernet.“ Deshalb geht der Trend auf diesem Gebiet seit rund einem Jahrzehnt weg von hart verdrahteten Lösungen hin zu busintegrierten, programmierbaren Sicherheitssystemen. Diese punkten mit einfacher Verkabelung, da die sicheren Signale über größere Entfernungen den vorhandenen Systembus mitbenutzen. Zudem entfällt die früher oft benötigte doppelte Verdrahtung der Sicherheits-Sensorik, da die nicht sichere Steuereinheit deren aktuellen Zustand über den gemeinsamen Bus abfragen und entsprechend reagieren kann.

Im LASAL SAFETY Designer stehen vorgefertigte, TÜV-zertifizierte Funktionsbausteine bereit, die die Implementierung von Safety-Funktionen im Baukastenprinzip ermöglichen. So können Fehlerquellen vermieden und der Programmieraufwand minimiert werden.

Modularität ermöglichen

Ausgerüstet mit einem Safety Controller und sicheren Ein- und Ausgangsmodulen, können modular aufgebaute Maschinen mit zahlreichen Optionen mit nur einer Kabelverbindung für den Systembus auch sicherheitstechnisch nahtlos integriert werden. Zudem erlaubt die Programmierbarkeit die Bewältigung der steigenden Komplexität auf unterschiedlichen Gebieten. „Maschinen, die nur ‚stop‘ oder ‚go‘ können, sind längst nicht mehr das Maß aller Dinge“, weiß Franz Aschl. „Auf Basis der Signale aus sehr vielen Sensoren ermöglicht eine frei programmierbare Sicherheitssteuerung unterschiedliche sichere, auch halbautomatische, Betriebsmodi für den Einrichtungsbetrieb oder für Wartungs- und Reinigungstätigkeiten.“

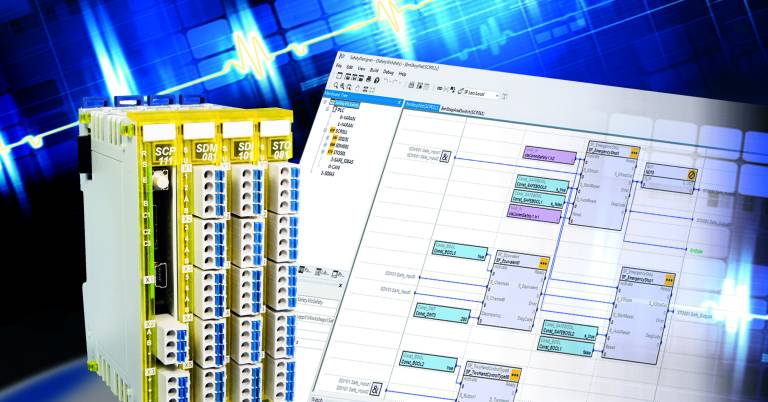

Die besonders kleine Bauform der Controller und I/O-Module des S-DIAS Safety-Systems unterstützen den Aufbau von Sicherheitslösungen für modulare Maschinen und Anlagen.

Bremsklotz Kompatibilität?

Der Umstieg auf busbasierte, programmierbare Sicherheitssteuerungen erfolgt zögerlicher als erwartet. Das hat mehrere Gründe. Einer davon ist die Tatsache, dass Maschinen immer häufiger in Kombination z. B. mit Robotern oder Handhabungsgeräten arbeiten, mit denen sie sicherheitstechnisch eine Einheit bilden sollen. Hier stellt die Vielfalt der Bussysteme eine Hürde für die Umsetzung integrierter Sicherheitssteuerungen dar. Zwar sind busintegrierte Sicherheitssteuerungen in der Regel durch Datenübertragung nach dem „Black Channel“ Prinzip vom Busprotokoll unabhängig, ihre Datenformate sind jedoch unterschiedlich. Deshalb wurden Maschinen, Roboter und Handhabungsgeräte sicherheitstechnisch bisher meist nur über Kontakte verbunden. Das verhindert allerdings den Informationsaustausch als Voraussetzung für Industrie 4.0.

„An dieser Front ist Licht zu sehen, etwa in den EUROMAP-Empfehlungen 78 und 79 des europäischen Komitees der Hersteller von Kunststoff- und Gummimaschinen (EUROMAP) für die elektrische Schnittstelle zwischen Spritzgießmaschinen und externen Sicherheitseinrichtungen bzw. eine herstellerübergreifende Schnittstelle zwischen Spritzgießmaschinen und Robotern“, erklärt Franz Aschl. „Dies ist ein erster Schritt in Richtung OPC UA als Kommunikationsstandard für den Informationsaustausch zwischen zusammen arbeitenden sicheren Einheiten.“

Ergänzt wird das S-DIAS Safety-System durch Antriebssysteme mit sicherheitsgerichteten Funktionen, von der DC-Motorkarte im S-DIAS-Format und Schrittmotorantrieben bis zu Multi-Achs-Servoantrieben.

Funktionalität für Industrie 4.0

Um sich für die Herausforderungen der Industrie 4.0 zu eignen, muss die Sicherheitstechnik auch bedarfsgerechte Veränderungen der Konfiguration modularer Maschinen oder von Zellen zulassen, etwa durch An- oder Abmeldung einzelner Einheiten während des Betriebes. Und sie muss die Möglichkeit bieten, kabellos verbundene und möglicherweise batteriebetriebene Geräte sicher zu integrieren und mit den damit verbundenen Sonderfällen zurande zu kommen. Darüber hinaus wird es zunehmend wichtiger, auch nachträglich Veränderungen der Gesamtkonfiguration vornehmen zu können, ohne für die Anpassung der Sicherheitstechnik einen zu großen Aufwand treiben zu müssen. „Maschinen und Anlagen für die intelligente Fabrik mit der geforderten funktionalen Sicherheit zu versehen, wird auch künftig die Aufgabe und in der Verantwortung des Maschinenherstellers bleiben“, sagt Alexander Melkus. „Allerdings betrachtet Sigmatek die Sicherheitstechnik als integralen Teil seiner Automatisierungslösungen und kann seinen Kunden daher Produkte, Werkzeuge und Know-how zur Verfügung stellen, mit denen sie die technische Umsetzung leichter bewältigen.“

Miniaturisierung unterstützt Modularität

Die Safety-Lösung von Sigmatek ermöglicht Maschinenherstellern, den aktuellsten Sicherheitsnormen (SIL CL 3 nach IEC 62061 bzw. Performance Level PL e, Kat. 4 gemäß EN ISO 13849-1/-2) entsprechende Automatisierungssysteme zu realisieren. „Auf mehreren Ebenen unterstützt sie die Ausstattung zukunftsgerichteter, modularer und flexibler Maschinen mit Systemen für die funktionale Sicherheit“, sagt Franz Aschl. „Das beginnt bei der kleinen Bauform der Controller und I/O-Module des S-DIAS Safety-Systems.“ Die Übertragung der Daten zwischen mehreren Safety Controllern mittels Black Channel über TCP/IP ermöglicht es, kaskadierte Stand-Alone Architekturen zu realisieren.

Die modulare Sicherheitslösung für die Hutschiene besteht aus dem Safety Controller, der die Applikation überwacht bzw. steuert, und Modulen mit sicheren Ein- und Ausgängen, z. B. auch für die Auswertung von Drehgebersignalen. Ergänzt wird sie durch Antriebssysteme mit sicherheitsgerichteten Funktionen, von der DC-Motorkarte im S-DIAS-Format über Schrittmotorantriebe bis zu Multi-Achs-Servoantrieben. Die Kommunikation dazwischen erfolgt über den Systembus bzw. bei dezentralem Aufbau der Anlage über Varan oder Ethernet. Dabei sind unterschiedliche Topologien und Aufbauvarianten möglich.

Safety-Controller einfach kaskadieren

Ihre geringen Abmessungen erleichtern ebenso wie eine alternative schaltschrankferne Montagemöglichkeit die sicherheitstechnische Ausstattung auch kleiner optionaler Maschinenmodule. Die sicheren I/O-Module und eventuell Antriebe einfacher Vorrichtungen können von einem zentralen Safety Controller angesprochen werden. Wesentlich weitergehende Modularität bringt die Ausstattung jeder Einheit mit einer eigenen Sicherheitssteuerung. Mit seiner schlanken Bauform und der Möglichkeit, Daten zwischen mehreren Safety Controllern auszutauschen, unterstützt das Safety CPU-Modul SCP 111 von Sigmatek den voll modularen Aufbau und die flexible Konfiguration komplexer Maschinen.

Kooperation Gelb–Grau

Der Datenaustausch zwischen den Safety-Controllern erfolgt in Form von Schnittstellenvariablen über Netzwerk-Frames. Jede Safety-CPU kann bei Bedarf auf die Daten der anderen zugreifen, sodass das System auf Signale aus Sensoren ohne Zeitverlust reagieren kann. Das S-DIAS Safety-System lässt sich zwar auch standalone einsetzen, bringt jedoch voll integriert in eine Automatisierungslösung einen erheblich größeren Nutzen. Es bietet die Möglichkeit des einfachen Datenaustausches mit der funktionsgerichteten CPU. Sowohl sichere als auch funktionsgerichtete CPUs können auf die Signale aus den jeweils anderen Modulen zugreifen und extrem schnell steuernd eingreifen, und das bei Bedarf auch mit sehr komplexen Reaktionen.

Unabhängig vom Netzwerktyp

Der sichere Datentransport erfolgt im S-DIAS Safety-System ein- oder zweikanalig über das Netzwerk. Das kann das Echtzeit-Ethernet Varan sein, durch die Anwendung des Black Channel Prinzips aber auch jede andere Ausprägung von Ethernet.

Systeme für die Maschinensicherheit interpretieren eine nicht-ansprechbare Komponente üblicherweise als Schutzverletzung. Das S-DIAS Safety-System von Sigmatek bietet die Möglichkeit, Systemteile an- und abzumelden. „Das bildet die Grundvoraussetzung für eine flexible Rekonfiguration von Maschinen während des Betriebs, wie sie zur Umsetzung der Ideen von Industrie 4.0 erforderlich ist“, erklärt Franz Aschl. „Außerdem ermöglicht es den sicheren Umgang mit Systemteilen oder Teilsystemen, die z. B. per WLAN verbunden sind.“ Dabei sind im Sicherheitssystem viele Eventualitäten zu berücksichtigen, etwa dass ein Gerät außerhalb der Funkreichweite geraten kann. Das betrifft nicht nur kabellose WLAN-Handbediengeräte wie das HGW 1031. Auch die sicherheitstechnische Integration anderer beweglicher Anlagenteile wie fahrerloser Transportsysteme wird dadurch einfach möglich.

Engineering mit Klasse(n)

Mit dem Engineeringtool Lasal führte Sigmatek bereits vor mehr als 16 Jahren die objektorientierte Programmierung mit grafischer Darstellung ein. Trotz der funktionalen Trennung vom Hauptsystem bietet der Lasal Safety Designer Softwareentwicklern den Komfort der Entwicklungsumgebung Lasal, in das er nahtlos integriert ist. In seinem grafischen Editor können Funktionsblöcke sowie Ein- und Ausgänge durch Drag & Drop als grafische Einheiten aus dem Projektbaum zugeordnet werden. Innerhalb eines Projekts können die Sicherheitsfunktionen einfach in mehrere Netzwerke aufgeteilt werden. Die hinterlegte Bibliothek stellt Safety-Funktionsblöcke angelehnt an PLCopen zur Verfügung, z. B. Emergency Stop, Two Hand Control oder Guard Locking. Durch die baukastenartige Verwendung vorgefertigter TÜV-zertifizierter Klassenstrukturen lassen sich Fehlerquellen vermeiden und der Programmier- und Schulungsaufwand wird minimiert. Selbst komplexe Safety-System können ohne umfangreiche Programmierkenntnisse entwickelt werden.

Teilen: · · Zur Merkliste