anwenderreportage

Das Optimum herausholen

Turbinenschaufeln müssen in der Kraftwerkstechnik ihren Beitrag zu Effizienz und Wirkungsgrad leisten. So massiv die Anlagen zur Stromerzeugung nach Außen wirken, so filigran und präzise sind die Oberflächenprofile der Schaufeln im Inneren gefertigt. Weil die Ansprüche an die Bearbeitungsgeschwindigkeit und -genauigkeit hoch sind, kommt der Antriebs- und Automatisierungstechnik eine Schlüsselrolle zu. Die Liechti Engineering AG aus der Schweiz nutzt in ihren Anlagen eine leistungsstarke CNC-Lösung mit dezentraler Rechenintelligenz von Bosch Rexroth.

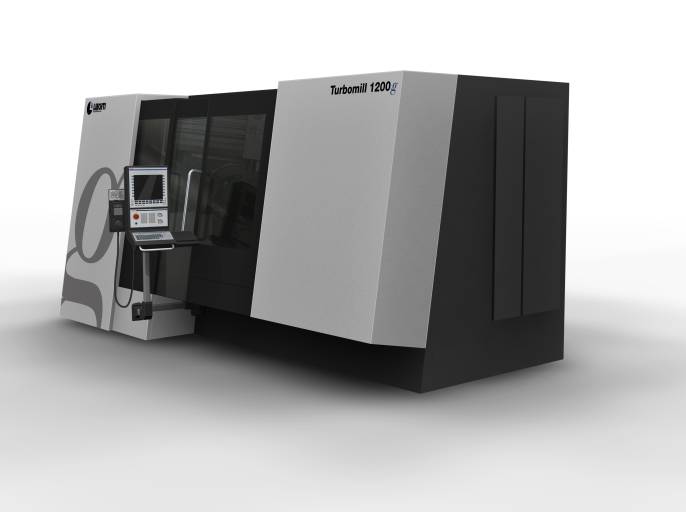

Maschinen der Turbomill-Reihe von Liechti fertigen Strömungsteile in höchster Präzision.

Schaufeln für die Turbinen

Das Ausgangsmaterial für eine Turbinenschaufel ist ein quaderförmiger Klotz oder ein Schmiederohling aus Turbinenstahl oder Titan. Die Turbomill g von Liechti produziert eine Schaufel mit einer Größe von 100 mm in etwa einer viertel Stunde. Sind die Einheiten mehr als 1 m lang, dauert die Bearbeitung rund drei Stunden. In der ersten Hälfte des Bearbeitungsprozesses wird durch Schruppen die grobe Kontur aus dem Material herausgearbeitet. In der zweiten Hälfte erfolgt mit dem Schlichten die Feinbearbeitung. Dieser Schritt erfordert Hochgeschwindigkeit.

Bei den Herstellern von Flugzeug- und Kraftwerksturbinen genießt die Schweizer Firma Liechti Engineering AG Weltruf, weil die hocheffizienten fünf- und sechsachsigen Fräsmaschinen für die Simultanbearbeitung komplexer Strömungsprofile ausgerichtet sind. Maschine wie die Turbomill-Reihe nehmen durch ihre hohe Geschwindigkeit und Bearbeitungspräzision bei der Zerspanung zäher Werkstoffe wie Titan, Inconel, Nimonic sowie hochlegierte Stähle Spitzenpositionen ein.

Das perfekte Zusammenspiel aus Konstruktion, Mechanik, Antriebstechnik und Automatisierung macht es möglich, die aufgrund ihres filigranen Aufbaus vibrationsanfälligen Bauteile schnell und exakt zu bearbeiten. Eine anspruchsvolle Aufgabe, insbesondere da die Formen im Vergleich zu den recht einfachen Geometrien früherer Jahre zunehmend komplexer werden.

Die Turbomill von Liechti fräst in einem synchronisierten Fünf-Achs-Verbund. Daraus resultieren hohe Anforderungen an die Rechenleistung der CNC-Steuerung. „Geschwindigkeit und Präzision sind die Voraussetzungen, dass die Bauteile die Maschine in einer Güteklasse verlassen, die ihren direkten Einbau erlaubt. Das ist unser Qualitätsanspruch“, bringt es Andreas Scheidegger, Technischer Leiter bei Liechti, auf den Punkt. Musste früher noch aufwändig von Hand nachgeschliffen und poliert werden, macht das schnelle Fräsen in engen Bahnen diese manuelle Bearbeitung heute nicht mehr erforderlich.

Die Fräsmaschinen von Liechti bearbeiten die Strömungsprofile mit höchster Präzision. Hier im Bild die Bearbeitung einer geschmiedeten Kompressorschaufel.

Infos zum Anwender

Die Liechti Engineering AG zählt zu den Marktführern für Programmierungs- und Bearbeitungslösungen in der Herstellung von Strömungsflächen an Turbinenkomponenten.

www.liechti.com

Durchgängige Lösung von der Steuerung bis zum Antrieb

Die Steuerungs- und Antriebslösung für die Turbomill hat Liechti in einem gemeinsamen Engineering-Projekt mit Bosch Rexroth entwickelt. Weil die Anforderungen an die Geschwindigkeit und Präzision so hoch sind, muss die Steuerung die dafür notwendige Rechenperformance liefern. Die CNC-Steuerung IndraMotion MTX advanced ist deshalb mit einem Mehr-Kern-Prozessor ausgestattet. Damit empfiehlt sie sich gerade für Maschinen mit vielen Achsen und komplexen Fertigungsabläufen. Ihre Bearbeitungszyklen für die Fräsbearbeitung erlauben es Bedienern anhand einfacher Kriterien festzulegen, ob Bearbeitungszeit oder -qualität eines Werkstücks im Fokus stehen. Damit kann z. B. eine Grobbearbeitung sehr schnell erfolgen, während die Maschine die anschließende Feinbearbeitung mit höherer Präzision durchführt. Aber eine leistungsstarke Steuerung allein macht eine Maschine nicht automatisch besser.

Als zentrales Kommunikationsmedium für den schnellen Datenaustausch in Echtzeit zwischen CNC-Steuerung und den intelligenten Antrieben IndraDrive kommt sercos zum Einsatz. Über den Automatisierungsbus werden auch die beiden Antriebe der Gantry-Achse elektronisch miteinander gekoppelt. Sie bilden im CNC-Verbund der Maschine die A-Achse. Insgesamt zählt die Ein-Spindel-Maschine aus der Turbomill-Serie von Liechti neun, die Zwei-Spindel-Maschine zwölf Antriebe. Zusätzlich sind im Werkstückwechsler sowie dem automatischen Palettenwechsler weitere zwei bis vier Achsen verbaut.

Damit im laufenden Betrieb die Elektromechanik hält, was die Elektronik verspricht, greift auch an dieser Stelle der Systemgedanke von Bosch Rexroth. Synchron-Linearmotoren der Reihe IndraDyn L MLF bilden die X-Achse. Synchron-Servomotoren vom Typ IndraDyn S MSK unterstützen als weitere Achsantriebe, aufgrund ihrer hohen Drehmomentdichte, die Platz sparende Maschinenkonstruktion.

Die CNC-Lösung IndraMotion MTX von Bosch Rexroth gewährleistet höchste Geschwindigkeit und Präzision dank verteilter Antriebs- und Steuerungsintelligenz.

Verteilte Intelligenz sorgt für mehr Rechenleistung

Das von Liechti entwickelte CAD/CAM-System „Turbosoft +“ erzeugt unter Beachtung der zulässigen Maschinendynamik NC-Sätze im Echtzeittakt von sercos. Das besondere Know-how des Prozesses besteht darin, nicht nur die Geometrie, sondern auch den Bearbeitungsvorschub in jedem einzelnen Satz mit auszugeben. Auf diese Weise lassen sich die Sollvorgaben des NC-Programms exakt einhalten, was die optimale Fertigungsqualität der Turbinenschaufeln garantiert. IndraMotion MTX bietet dafür die notwendige Dynamik.

Grundlage für die hohe Rechenleistung des CNC-Systems ist die dezentrale Systemarchitektur mit verteilter Steuerungs- und Antriebsintelligenz. Bei Bedarf stehen so auch Leistungsreserven über die Antriebe zur Verfügung. Die CNC-Steuerung berechnet die notwendige Transformation der Fünf-Achs-Kinematik und überträgt die kartesischen Raumpunkte in ein koordiniertes Zusammenspiel unterschiedlicher Achsbewegungen.

Die Komplettlösung aus CNC-Steuerung und Antrieben arbeitet mit einem Interpolator-Takt von 1 ms. Das ermöglicht das direkte Abarbeiten der NC-Programme ohne Verwendung von Approximationen, also Näherungen über mehrere NC Sätze in der CNC-Steuerung. Verfälschungen hinsichtlich Geometrie und Geschwindigkeit an den kritischen Bearbeitungsstellen der Turbinenschaufel lassen sich damit vermeiden.

Höhere Standzeiten der Werkzeuge

Dieses nahtlose Ineinandergreifen von Elektromechanik, Regelung, Motion Control und Steuerungstechnik bietet einerseits den Vorteil ebenso schneller wie exakter Bearbeitungen. Andererseits führen die präzisen und sanften Maschinenbewegungen auch dazu, dass die Werkzeuge länger scharf bleiben. Die höheren Standzeiten wirken sich positiv auf die Maschinenverfügbarkeit aus – bei gleichzeitig sinkenden Werkzeugkosten.

Stehen Wartungs- oder Reparaturarbeiten an, brauchen die Maschinenbediener nicht die gesamte Fräsmaschine abzuschalten, sondern bringen sie stattdessen in den sicheren Halt. Die entsprechenden Sicherheitsfunktionen sind eingebettet in die IndraDrive-Antriebe. Die Regler leiten bei der sich öffnenden Schutztür z. B. automatisch den sicheren Halt in Form der Funktion Sicherer Stopp 2 (SS2) ein. Der Antrieb bleibt in Regelung und wird zweikanalig auf sicheren Stillstand überwacht. Eine ungewollte Bewegung bei offener Schutztür ist damit ausgeschlossen.

Als weitere, antriebsintegrierte Sicherheitsfunktion steht die Funktion 'Sicher reduzierte Geschwindigkeit mit Zustimmung' zur Verfügung. Damit sind die Maschinenbediener in der Lage, Umrüst-, Wartungs- und Inspektionsarbeiten durchzuführen, während die Maschine am Netz bleibt. Folglich ist diese nach den Arbeiten nicht mehr komplett hochzufahren, schneller wieder betriebsbereit – und deshalb insgesamt produktiver.

Die Anlagen von Liechti belegen, dass sich Maximalanforderungen an Produktivität und Qualität bei der Herstellung von Strömungsprofilen durch eine in sich abgestimmte Antriebs- und Automatisierungstechnik aus einem Systembaukasten erfüllen lassen. Die generelle Architektur mit einer dezentralen Verteilung der Intelligenz bringt zudem Reserven für künftige Innovationen – z. B. um die Bearbeitungszeiten weiter zu verkürzen.

Teilen: · · Zur Merkliste