Eplan ERP/PDM Integration Suite: Kulturwandel im Schaltschrankbau

In kleinen Schritten zum Digitalen Zwilling von Elektroanlagen: Die Vorteile von Digitalisierung, Standardisierung und Automatisierung im Schaltanlagenbau liegen auf der Hand. Der Weg dorthin erscheint jedoch auch heute noch vielen Unternehmen zu schwierig, der Sprung unüberwindlich weit. Dabei lässt sich eine durchgängige digitale Wertschöpfungskette über Entwicklung und Bau von Schaltanlagen auch in kleinen Schritten aufbauen. Jeder einzelne davon kann Zeit und Kosten sparen, Fehler vermeiden und die Wettbewerbsfähigkeit nachhaltig steigern. Von Ing. Peter Kemptner, x-technik

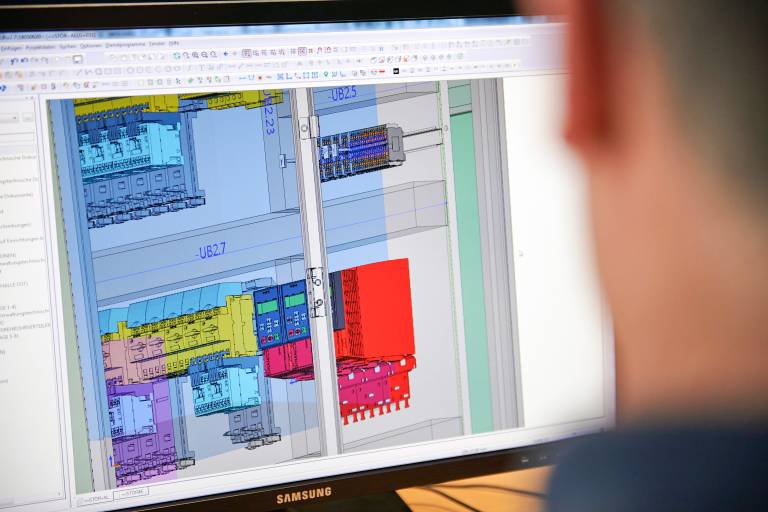

Mit dem Digitalen Zwilling der Anlage im Mittelpunkt lässt sich der Schaltanlagenbau weitgehend automatisieren. Der Weg zur durchgängig digitalen Wertschöpfungskette muss nicht ein großer Sprung sein, sondern lässt sich in überschaubaren Schritten bewältigen.

„Mit ihrem gemeinsamen Know-how können Eplan und Rittal Unternehmen durch individuelle, zielgerichtete Beratung helfen, Hürden zu überwinden. So können diese die Digitalisierungsaufgabe in kleine, handhabbare Schritte unterteilen, die Quick Wins versprechen.“

Elektrotechnik und Elektronik spielen im Maschinen- und Anlagenbau eine immer größere Rolle. Den einfachen Aufbau des passenden Lebensraumes dafür in der rauen industriellen Umgebung ermöglicht Rittal mit komplexen Schaltschranksystemen. Deren überkomplettes Komponentenangebot schließt auch Stromverteilung und Klimatisierung ein, ebenso wie die passenden Maschinen für die automatisierte Blechbearbeitung, Komponenten-Vormontage und Drahtkonfektionierung.

Eplan entwickelt Software für das Engineering der elektro- und fluidtechnischen Anlagenteile. Diese deckt sämtliche Entwicklungsschritte ab, von der Vorplanung über das Strom- oder Medienflussschema bis zur 3D-Konstruktion des Schaltschrankinnenlebens oder des Kabelbaums. Das Angebot wird ergänzt durch frei verfügbare Artikeldaten tausender Artikel von hunderten Herstellern im Eplan Data Portal zur einfachen Integration in die Konstruktion.

Nicht nur Rittal, sondern alle namhaften Hardwarehersteller stellen im Eplan Data Portal kostenlos optimierte Artikeldaten im einheitlichen Eplan Data Standard auf Basis von eCl@ass Advanced zur einfachen Verwendung in sämtlichen CAE-Programmen von Eplan zur Verfügung.

„Mit der Eplan ERP/PDM Integration Suite lässt sich die Nutzung der vielfach in der mechanischen Konstruktion bereits vorhandenen PLM-Software sehr einfach auch auf die Elektrokonstruktion und -fertigung ausdehnen. Mit diesem recht kleinen Schritt lassen sich Kommunikationsprobleme und Fehlerquellen beseitigen und unproduktive Mehrfacharbeit stark reduzieren.“

Schaltanlagenbau 4.0

Die Konzernschwestern – beide sind Mitglieder der deutschen Friedhelm Loh Gruppe – propagieren seit Jahren den Aufbau einer durchgängig digitalisierten Wertschöpfungskette im Elektro- und Fluidanlagenbau.

„Beherrschende Themen im Schaltanlagenbau sind neben dem globalen Wettbewerb der anhaltende Fachkräftemangel, der Wissensverlust durch Abgänge und immer strengere Nachweispflichten“, weiß Reinhard Fürlinger, Senior Key Account- und Business Development Management bei Rittal. „Wir glauben, dass sich diese Themen nur durch eine modellbasierte Entwicklung mit voller Datendurchgängigkeit beherrschen lassen.“

„In der Mechanik-Entwicklung ist die Durchgängigkeit vom mechatronischen Konzeptentwurf über Detailkonstruktion und Simulation bis zur Ableitung der Maschinenprogramme per CAM-Software und Simulation der Produktionsprozesse mithilfe des Digitalen Zwillings heute bereits vielerorts Standard“, berichtet Robert Erasmus, Technical Business Manager AT/SEMEA bei Eplan. „Das ist in ähnlicher Qualität auch im Schaltanlagenbau längst möglich.“

Eplan Smart Wiring fungiert als Verdrahtungs-Navi, indem es den Verdrahtungsprozess übersichtlich und Schritt für Schritt visualisiert, auch auf mobilen Endgeräten.

Digitalisierungs-Hürden

Auch im Schaltanlagenbau lässt sich eine durchgängig digitalisierte Wertschöpfungskette aufbauen. Eplan und Rittal haben dazu eine Vielzahl an Produkten entwickelt, mit denen sich sämtliche beteiligten Prozesse auf Basis einheitlicher Daten digital verketten lassen. Das ermöglicht eine weitgehende Automatisierung sowohl der Konstruktion als auch der Fertigung von Schaltanlagen. Umfangreiche Informationen dazu finden sich in zahlreichen Fachartikeln, Anwenderberichten und Interviews in der AUTOMATION, zuletzt in der Sonderausgabe 2020/21.

Allerdings stellen sich dem Aufbau der digitalen Wertschöpfungskette immer wieder auch Hürden in den Weg. Zu diesen gehört z. B. die Notwendigkeit, zunächst in eine Verbesserung von Reichhaltigkeit und Qualität der vorhandenen Daten zu investieren. In den durch hohen Termindruck und knappe personelle Ressourcen ohnedies chronisch überlasteten Fachabteilungen führt jede Mehrbelastung zu Widerstand. Auch die oft als abschreckend empfundene Größe der Umstellungsaufgabe wird zur Hürde, wenn nur ein idealistisches Endziel gesehen wird und keine Zwischenschritte erkennbar sind.

Das Wire Terminal WT von Rittal konfektioniert vollautomatisch Drähte mit Querschnitten von 0,5 mm² bis zu 6 mm² und verkürzt wesentlich die Verdrahtung als zeitintensivsten Prozess im Schaltanlagenbau.

In kleinen Schritten zur Digitalisierung

„Mit ihrem gemeinsamen Know-how können Eplan und Rittal Unternehmen durch individuelle, zielgerichtete Beratung helfen, diese Hürden zu überwinden“, erklärt Reinhard Fürlinger. „So können diese die Digitalisierungsaufgabe in kleine, handhabbare Schritte unterteilen, die Quick Wins versprechen.“

„Der allerkleinste Schritt ist der Griff zum Telefon, um dieses Beratungsangebot in Anspruch zu nehmen“, sagt Robert Erasmus und ergänzt: „Wichtig ist, dass die Geschäftsführung hinter dem Digitalisierungsvorhaben steht, denn an vielen Stellen wird es erforderlich sein, organisatorische Voraussetzungen zu schaffen.“

Vorhandene Strukturen nutzen

So stellt sich z. B. die Frage, ob angesichts eines starken gegenseitigen Einflusses der Disziplinen aufeinander Elektroplanung und Mechanik-Konstruktion getrennte Einheiten bleiben müssen. „Natürlich braucht es Spezialisten, die ihren Aspekt des Gesamtwerks bestens beherrschen. Ein enges Miteinander der Disziplinen ist dennoch sehr zweckdienlich“, weiß Reinhard Fürlinger. „Selbst dort, wo eine Trennung unumgänglich ist – etwa, wenn die Elektroplanung fremd vergeben wird – ist eine enge Zusammenarbeit auf der Grundlage digitaler Basisdaten vorteilhaft und schafft einen Mehrwert.“

Dazu empfiehlt sich nicht zuletzt auch die gemeinsame Nutzung von Produktdaten- oder Produktlebenszyklusmanagement (PDM/PLM), wofür in den meisten Unternehmen bereits Softwarelösungen vorhanden sind. Deren bisher oft auf die mechanische Konstruktion beschränkte Nutzung lässt sich mit der Eplan ERP/PDM Integration Suite sehr einfach auch auf die Elektrokonstruktion und -fertigung ausdehnen. „Mit diesem recht kleinen Schritt würde eine alle Disziplinen übergreifend einheitliche Datenbasis entstehen“, erklärt Robert Erasmus. „Damit lassen sich viele Kommunikationsprobleme und Fehlerquellen beseitigen und unproduktive Mehrfacharbeiten stark reduzieren.“

Auch und besonders für Unternehmen, die ihren Schaltanlagenbau an Spezialunternehmen auslagern, ist die hohe Datenqualität von Vorteil, die eine solche Datenbasis ermöglicht. PDM/PLM-Systeme bieten eine gute Grundlage auch für die unternehmensübergreifende Zusammenarbeit mit völliger Datendurchgängigkeit. Damit lässt sich sehr einfach die Traceability gewährleisten, die oft von Endkunden – etwa im Automobilbau – verlangt wird.

Engineering standardisieren

Die funktionsorientierte Entwicklung beschleunigt die Entwicklung durch Parallelisierung unterschiedlicher Aufgaben und erleichtert Änderungen und Variantenbildung. In der mechanischen Konstruktion hat sie daher längst begonnen, klassische Methoden abzulösen. Der Umstieg auf die funktionsorientierte Entwicklung auch in der Elektroplanung ist ein weiterer gar nicht so großer Schritt.

„Dazu bietet Eplan Produktstrukturierungs-Workshops an, in denen Bestandspläne analysiert, Standardisierungsmöglichkeiten und Wiederverwendungspotenziale identifiziert werden“, berichtet Robert Erasmus. „Daraus ergibt sich die Beratung im Hinblick auf die funktionale Entwicklung nach der Norm EN 81346.“

Fertigung einbeziehen

Im Schaltanlagenbau bringt die Verdrahtung den mit Abstand größten Zeitaufwand. Dieser lässt sich bereits in der Schaltplanerstellung stark beeinflussen. Schaltpläne auf Vollständigkeit zu überprüfen, festzustellen, welche Informationen fehlen und diese zu ergänzen, kann diesen Zeitbedarf enorm verringern.

„Als nächster kleiner Schritt bietet sich daher das Anreichern der Schaltpläne um Verlegelisten an“, findet Reinhard Fürlinger. „Alle dazu erforderlichen Informationen sind im Haus vorhanden, überwiegend in der Fertigung, sonst hätte ja niemand solche Gewerke erzeugen können.“ Deshalb ist es meist sinnvoll, diese Tätigkeit von Fertigungsmitarbeitern ausführen zu lassen, die dadurch eine Aufwertung ihrer Position erfahren.

Softwareunterstützte Verkabelung

Diese Datenanreicherung ermöglicht zudem als weiteren Schritt die Einführung der softwareunterstützten Kabelverlegung. Dazu bietet Eplan Smart Wiring an, ein digitales Assistenzsystem, das sich auch auf mobilen Endgeräten betreiben lässt.

Smart Wiring kann mit Verlegelisten auch aus Fremdprogrammen gefüttert werden. Seine volle Stärke spielt es aus, wenn es auf Verdrahtungsinformationen aus der Eplan-Plattform zugreifen kann. Diese entstehen vollautomatisch nach dem Platzieren der Komponenten im digitalen Zwilling des Schaltschranks oder Kabelbaums in der 3D-Umgebung von Eplan Pro Panel bzw. Eplan Harness ProD.

Auch hier kann ein kleiner Schritt die Arbeit wesentlich erleichtern und den Weg zur vollständigen Digitalisierung verkürzen: Die Verwendung von Produktdaten, die von den Herstellern mit allen elektrischen, mechanischen und logischen Ausprägungen in einem vereinheitlichten, reichhaltigen Datenformat im Eplan Data Portal zum kostenlosen Download bereitstehen. Diese sind nichts anderes als die digitalen Zwillinge der Einzelprodukte und damit organische DTeile des Digitalen Zwillings der Gesamtanlage.

Methodenwechsel in der Drahtkonfektionierung

Enorme Steigerungen von Geschwindigkeit und Qualität kann das Erzeugen und Verlegen vorkonfektionierter Drähte bringen. Entsprechende Mengen vorausgesetzt, bietet sich dafür der kompakte Drahtkonfektionier-Vollautomat Wire Terminal WT von Rittal an. Er konfektioniert Drähte ohne manuelle Eingriffe und stellt die fertig abgelängten, abisolierten und gecrimpten sowie optional auch bedruckten Drähte in der passenden Reihenfolge für die Weiterverarbeitung bereit.

„Obwohl der WT die Konfektionsdaten auch in anderer Form annehmen kann, wird dieser Schritt zur durchgängig digitalen Wertschöpfungskette im Schaltanlagenbau bei direkter Datenübernahme aus den zentralen Datenbanken der Eplan-Plattform noch kürzer“, ist Reinhard Fürlinger überzeugt.

CAM auch im Schaltschrankbau

Mit Eplan Pro Panel ist es auch zur Beschleunigung der Blechbearbeitung ein kleiner Schritt, denn die dort automatisch anfallenden Daten können direkt an CNC-Bearbeitungsmaschinen wie Rittal Perforex weitergegeben werden.

Unte www.rittal.de/configuration-system steht zudem das kostenlose Rittal Configuration System bereit, das ebenfalls die Produktdaten aus dem Eplan Data Portal nutzt. Damit lassen sich ganz ohne CAD-Kenntnisse individuell ausgestaltete Rittal-Schaltschränke und -Kleingehäuse mit dem gewünschten Systemzubehör und den erforderlichen Bohrungen und Gehäuseausschnitten online spezifizieren. Die Daten aus der fertigen Konfiguration können wahlweise an Rittal Perforex Bearbeitungscenter oder zur Bestellung an den Rittal-Onlineshop übergeben werden.

Am besten mit Beratung

Auf der Grundlage einer Basis Analyse der Ist-Situation Automatisierungspotenziale und deren wirtschaftliche Nutzen aufzuzeigen, ist die Aufgabe des Beratungsangebotes von Eplan und Rittal.

„Das Workshop-Angebot von Eplan zeigt Wege zur schrittweisen Reise in die digitalisierte Zukunft auf“, verspricht Robert Erasmus. „Es nutzt die Erfahrungen zahlreicher Kunden in unterschiedlichen Branchen, die diese Schritte zur funktionsbasierten Entwicklung bereits gegangen sind.“

„Unser Value Chain Consulting ist nicht verkaufsgetrieben und hilft z. B. auch dabei, die richtige Entscheidung zu treffen zwischen einer Konfektion im Haus mittels Wire Terminal und Alternativen wie etwa einer Fremdvergabe der Konfektionierung“, versichert Reinhard Fürlinger. „Zusätzlich unterstützt es Anwender dabei, aus den erweiterten Möglichkeiten der Rittal-Produkte durch Nutzungsoptimierung das Maximum herauszuholen.“

www.eplan.at www.rittal.at

Teilen: · · Zur Merkliste