anwenderreportage

Sprung in eine neue Effizienzklasse

Mittels Servo-Direktantrieb zu neuer Effizienzklasse bei Hochdruck-Wasserstrahlpumpen: Das Hochdruck-Wasserstrahlschneiden hat sich als Bearbeitungsmethode etabliert, weil es sich zum Trennen unterschiedlichster Materialien eignet, von weichem Schaumstoff bis Badezimmerfliesen. Seit 1991 ist Perndorfer Hersteller von Wasserstrahlschneidanlagen. Zur Euroblech 2015 stellte das Unternehmen mit der Servo-Jet 4000 einen neuartigen Druckerzeuger vor, der im Vergleich zu früheren Systemen mit um ein Viertel weniger Energie die dreifache Schnittleistung erzielt. Möglich wurde dieser Sprung in eine neue Effizienzklasse durch enge Kooperation mit SEW-Eurodrive, dessen energieeffiziente Produkte für den bedarfsgerechten, direkten Antrieb der Plungerpumpe sorgen. Autor: Ing. Peter Kemptner / x-technik

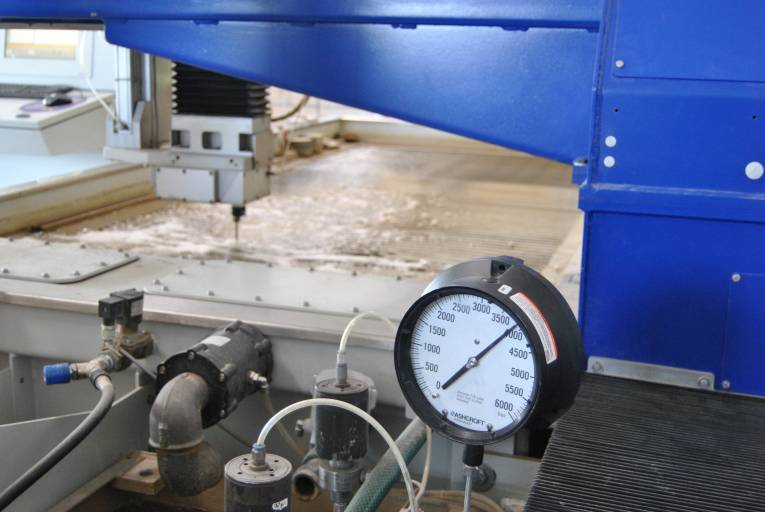

Das Hochdruck-Wasserstrahlschneiden hat sich als Methode etabliert, weil es sich zum Trennen unterschiedlichster Materialien eignet, von weichem Schaumstoff bis Badezimmerfliesen. Bild: x-technik / Kemptner

„Die besondere Herausforderung dieses Projekts war die ungewöhnliche Kombination von Anforderungen, von einem besonders hohen Anfahrmoment bis zum möglichst vollständigen ausregeln von Druckschwankungen bei Laständerungen.“

Man würde es nicht vermuten, aber Badezimmerfliesen und Displaygläser für Navigationssysteme haben etwas gemeinsam. Viele davon erhalten ihre Form durch Schneiden mit einem Hochdruck-Wasserstrahl. Dieses Verfahren hat sich in vielen verschiedenen Branchen durchgesetzt, weil sich damit praktisch jedes Material bearbeiten lässt, von weichem Schaumstoff bis zu harten Fliesen, und das mit großen Freiheiten der Formgebung und zugleich sehr hoher Genauigkeit.

In enger Zusammenarbeit mit SEW-Eurodrive schuf Perndorfer mit der Servo-Jet4000 einen Druckerzeuger, der durch Servo-Direktantrieb einer Dreikolben-Plungerpumpe eine bisher nicht gekannte Energieeffizienz aufweist. Bild: Perndorfer

Sauberer Schnitt braucht höchsten Druck

„Wasser kommt mit Austrittsgeschwindigkeiten bis 1000 m/s aus der Strahldüse und wird dabei mit einem abrasiven Material versetzt“, erläutert Ing. Daniel Paster, Leiter Steuerungstechnik bei der Perndorfer Maschinenbau KG, einem innovativen Hersteller von Wasserstrahlschneidanlagen mit Sitz in Kallham (OÖ). „Den dafür erforderlichen enormen Wasserdruck von bis zu 4.000 bar erzeugten bisher meist Pumpensysteme mit Druckübersetzer. Diese haben jedoch den Nachteil eines mit ca. 60 % sehr geringen Wirkungsgrades.“

Die Servopumpen der Perndorfer-Produktlinie „Green-Sys“ werden nicht nur wie hier als Teil der Wasserstrahl-Schneidanlagen von Perndorfer ausgeliefert, sondern ermöglichen auch Anwendern von Anlagen anderer Hersteller ein Effizienz-steigerndes Retrofit. Bild: x-technik / Kemptner

Infos zum Anwender

Die aus einer 1985 gegründeten Schlosserei hervorgegangene Perndorfer Maschinenbau KG ist ein innovativer Hersteller von Sondermaschinen und seit 1991 auch von Wasserstrahlschneidanlagen. Zu den Innovationen des Unternehmens mit Sitz in Kallham (OÖ) zählen neben der im Artikel beschriebenen Servo-Hochdruckpumpe auch die erste Wasserstrahl-Rohrschneidanlage und ein in Kooperation mit der Leibnitz-Universität Hannover entwickeltes Verfahren der Elektronenstrahlschneidtechnologie.

Energieeffizienz gefragt

Bei der Suche nach Möglichkeiten, die Energieeffizienz der Wasserstrahlanlagen zu steigern, wurde Perndorfer bei direkt angetriebenen Plungerpumpen fündig. Diese können mit relativ geringer Antriebsleistung die erforderlichen großen Fördermengen bewältigen. Aufgrund der Charakteristik der Dreikolben-Plungerpumpe ist die Pulsation des Wasserstrahls so gering, dass auf ein Puffergefäß als Dämpfer verzichtet werden könnte.

Solche Aggregate liefern einen sehr hohen Mediendurchsatz. Zudem haben sie durch den Entfall der Hydraulik auch einen mit ca. 90 % deutlich höheren Wirkungsgrad als Druckübersetzer-Systeme. „Das trifft jedoch nur zu, wenn der Betriebsdruck bereits erreicht ist“, sagt Daniel Paster. „Beim Hochfahren und bei Laständerungen zeigte das bisherige Antriebskonzept deutliche Schwächen.“

Für den Pumpenantrieb verwendet Perndorfer die asynchronen Servo-Getriebemotoren RX107 DRL225S4 von SEW-Eurodrive. Bild: x-technik / Kemptner

Antriebskonzept mit Schwächen

Angetrieben wurden solche Pumpen bisher von FU-gesteuerten Asynchronmotoren. Diese haben ein zu geringes Anfahrmoment, um die Hochdruckpumpe aus dem Stand auf Touren zu bringen. Bei der Pumpe eines namhaften deutschen Herstellers, welche die Perndorfer-Ingenieure wegen ihrer hervorragenden mechanischen Eigenschaften ausgewählt hatten, wurde deshalb das hydraulische System erst nach Erreichen einer mittleren Drehzahl zugeschaltet.

Da erst danach der Druckaufbau erfolgt, hat das eine Anlaufzeit von einigen Sekunden zur Folge. Auch auf Veränderungen im laufenden Betrieb – etwa das Zuschalten weiterer Düsen – kann der Frequenzumformer systembedingt nicht verzögerungsfrei reagieren. Die Folge sind unerwünschte Druckschwankungen.

Angesteuert werden die Getriebemotoren durch die kompakten Umrichter MDX61 aus der Produktfamilie Movidrive B. Bild: x-technik / Kemptner

Unterstützung durch bewährten Antriebspartner

Die Verbesserung der Energieeffizienz mit derart gravierenden betrieblichen Kompromissen erkaufen zu müssen, widerstrebte dem Steuerungstechniker. Er machte sich daher auf die Suche nach einem alternativen Antriebskonzept, das die Vorteile der Dreikolben-Plungerpumpe vom Start weg voll zur Entfaltung bringen kann. Im Bereich Antriebstechnik vertraut Perndorfer bereits seit vielen Jahren auf die ebenso innovativen wie zuverlässigen Lösungen von SEW-Eurodrive. Und auf die individuelle, persönliche Beratung, die der Antriebstechnikhersteller von seinem Standort im nahen Linz aus anbietet. Für Daniel Paster lag es daher auf der Hand, mit dieser Problemstellung an seine dortigen Ansprechpartner heranzutreten.

„Die besondere Herausforderung dieses Projekts war die ungewöhnliche Kombination von Anforderungen“, sagt Thomas Fellinger, Anwendungstechniker am Standort Linz von SEW-Eurodrive. „Einerseits war das Anfahrmoment mit 1,400 Nm besonders hoch, andererseits sollten Druckschwankungen bei Laständerungen möglichst vollständig ausgeregelt werden.“ Bereits nach kurzer Frist lieferte SEW-Eurodrive ein Konzept, in dem auch die passenden Produkte vorgeschlagen wurden.

Lösung durch Umstieg auf Servoantriebe

Das erfolgversprechende Konzept sah den Umstieg auf Servo-Antriebstechnik vor. Konkret kommen die asynchronen Servo-Getriebemotoren RX107 DRL225S4 von SEW-Eurodrive zum Einsatz. Diese zeichnen sich durch enorme Wirtschaftlichkeit und Flexibilität aus. Angesteuert werden sie durch die kompakten Umrichter MDX61 aus der Produktfamilie Movidrive B. Bei diesen handelt es sich nicht um reine Servoverstärker, denn sie haben die Positionier- und Ablaufsteuerung mit an Bord. Auf erste Tests unter Laborbedingungen folgte eine zweijährige Entwicklungsphase bei Perndorfer, während der auch die Anwendungstechniker von SEW-Eurodrive immer wieder vor Ort wertvolle Unterstützung leisteten. Dabei ging es in erster Linie darum, die zahlreichen Regelkreise so zu optimieren, dass alle Parameter bestmögliche Werte erreichen.

Das Ergebnis kann sich sehen lassen. „Bereits beim ersten Prototypen war das Schnittbild beeindruckend“, sagt Daniel Paster. „Wir erzielten auf Anhieb bei gleichen Voraussetzungen eine um 15 % höhere Schnittgeschwindigkeit als mit dem Druckübersetzer.“ Dieser verliert bei jedem Richtungswechsel kurzzeitig Druck, was Einbußen der Schnittgeschwindigkeit zur Folge hat. Der geregelte Servoantrieb erzeugt stets den benötigten Druck. Somit kann das zu schneidende Material mit hoher Geschwindigkeit und Qualität durchtrennt werden.

Stromaufnahme nur bei Leistungsbedarf

Die Pumpe benötigt dank Servoantrieb nur dann Strom, wenn tatsächlich geschnitten wird. Bei jedem Absetzen stehen auch Motor und Pumpe still. Da der Schneiddruck beim Schließen des Schneidkopfs gehalten wird, ist die Hochdruckpumpe in der Lage, vom Stand weg den benötigten Wasserdruck zu liefern. Zusätzlich erfolgt die Bereitstellung des Drucks präzise geregelt genau in dem Maß, in dem dieser tatsächlich zum Schneiden benötigt wird. So bemisst sich die Stromaufnahme ausschließlich nach der Durchflussmenge. So hat Perndorfer das ursprüngliche Entwicklungsziel, die Energieeffizienz der Hochdruckpumpe wesentlich zu steigern, mit einer Senkung des Energieverbrauches um rund ein Viertel voll erreicht.

Ein vorteilhafter Nebeneffekt ist die Geräuschreduktion auf 75 dBA. „Beim Schneiden unter Wasser hört man von der Druckerzeugung praktisch gar nichts mehr“, weiß Daniel Paster. „Das verbessert die Arbeitsplatzqualität in einer Produktionshalle enorm.“ Als weiterer Kundennutzen der neuartigen Servo-Hochdruckpumpe ist der reduzierte Wartungsaufwand durch den Entfall der Hydraulik sowie durch das automatische Nachregeln des Drucks bei verschleißbedingt aufgeweiteten Düsenöffnungen und den Entfall der für die Hochdruckleitungen schädlichen Druckspitzen. Für Servo-Jet 4000-Kunden ergibt sich daraus ein auf 1.000 Betriebsstunden erweitertes Wartungsintervall.

Eine neue Effizienzklasse

Die neu entwickelte Servopumpe trägt die Bezeichnung Servo-Jet 4000. Nach der Anmeldung mehrerer Patente auf der Fachmesse Blechexpo 2015 vorgestellt, ist die zur Zeit wohl effizienteste Hochdruckpumpe der Welt mittlerweile in zwei Varianten mit 8,4 bzw. 4,5 l/min. Fördermenge erhältlich. Als Teil der Perndorfer-Produktlinie „Green-Sys“ werden diese nicht nur mit den Wasserstrahl-Schneidanlagen von Perndorfer ausgeliefert. Das Schwesterunternehmen Hapro Technik Ges.m.b.H bedient damit auch Anwender von Anlagen anderer Hersteller. Wegen der substantiellen Steigerung der Energieeffizienz, die sie damit erzielen, refinanziert sich eine Investition in diese zukunftsweisende Technik nicht nur sehr rasch, sie ist in vielen Fällen sogar förderungswürdig.

„Unser neues Flaggschiff, die Servo-Jet 4000 SJ55, macht aus nur 55 kW Strom 8,4 l Förderleistung, genug, um drei gleichzeitig schneidende Düsen zu versorgen“, sagt Daniel Paster. „Möglich wurde dieser Sprung in eine neue Effizienzklasse durch die Verfügbarkeit besonders energieeffizienter Produkte von SEW-Eurodrive und dank der engen Zusammenarbeit mit diesem hoch kompetenten und zukunftsorientierten Antriebshersteller.“

Teilen: · · Zur Merkliste