anwenderreportage

fruitcore: Schnell und einfach von null auf hundert

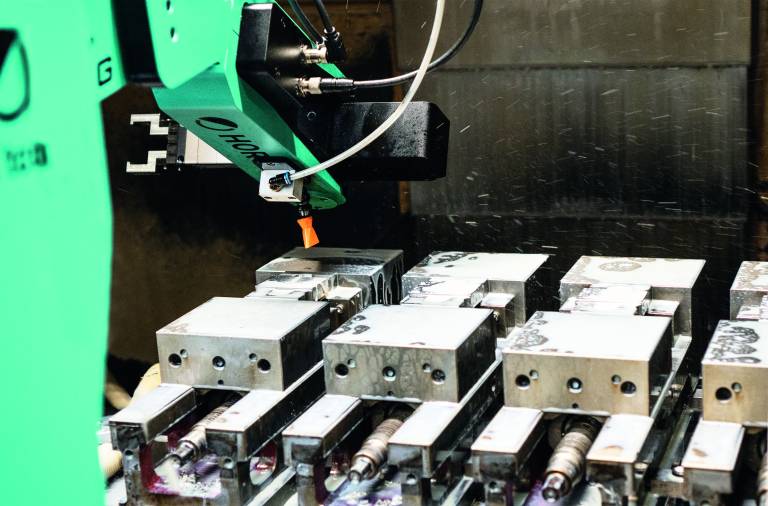

Für Schirling Frästechnik, ein kleines Unternehmen, das hochpräzise Frästeile bearbeitet, ist die Automatisierung einerseits notwendig, um gleichbleibend zuverlässig auf Top-Niveau und vor allem wirtschaftlich fertigen zu können. Andererseits ist dies keine triviale Aufgabe, denn die Kosten müssen im Rahmen bleiben. Mit dem Industrieroboter HORST900 von fruitcore robotics automatisierte Schirling Frästechnik die Maschinenbeladung. Das gelang unkompliziert, auch ohne umfassende Robotik-Kenntnisse.

Wenn die Bearbeitungsmaschine das Signal „fertig“ an den Roboter HORST sendet, betätigt dieser über ein Pneumatikventil einen Zylinder und öffnet die Maschinentür, fährt in die Maschine ein und reinigt zunächst mit einer Luftblasvorrichtung das Werkstück von Kühlemulsion.

Shortcut

Aufgabenstellung:

Automatisierte Maschinenbe- und entladung in der Frästechnik eines Lohnfertigers.

Lösung:

Einsatz des Roboters HORST von Fruitcore Robotics.

Nutzen:

HORST ist ohne Vorkenntnisse einfach und schnell installiert und programmiert. Zeit- und Kostenersparnis. Entlastung der Mitarbeiter. Durchgängiger unterbrechungsfreier Workflow.

Die 1989 gegründete Schirling Frästechnik in Egg an der Günz im Unterallgäu, ist ein mittelständischer Zulieferbetrieb, der anspruchsvolle Frästeile für die Hauptbereiche Hydraulik, Optik und Messelektronik für Kunden aus unterschiedlichen Industriezweigen fertigt. Ihre Produkte – auch kompliziert gefräst im µ-Bereich – stehen für Präzision sowohl bei der Einzel- als auch der Serienfertigung, welche mit modernen CNC-Maschinen hergestellt werden. Wobei Schirling die Teile aus Standardstählen, Edelstahl, Aluminium und Kunststoffen nach Muster oder Zeichnung erstellt.

An einem Freitagnachmittag im Sommer 2021, als die meisten Mitarbeiter schon auf dem Weg ins Wochenende waren, hatte Stefan Schirling noch „zu überlegen und zu tüfteln“, wie er sagt. Der Juniorchef von Schirling Frästechnik war wieder einmal zum Thema Robotik im Internet unterwegs – aber noch auf unbestimmten Pfaden. Das kleine Unternehmen mit sieben Mitarbeitern erledigte bis dahin die Maschinenbeladung noch manuell, doch das Arbeitspensum steigt fortwährend. So ist das Thema Automatisierung von Teilezuführung und Abläufen immer dringender geworden, und Stefan Schirling recherchierte mal hier, mal da. Das hat sich der Algorithmus der Suchmaschine gemerkt und dem Juniorchef an jenem Freitag über eine Social-Media-Plattform den Industrieroboter HORST von Fruitcore Robotics „zwischen die Zeilen geschoben“, wie er sich erinnert. „Den habe ich mir auf der Website angeschaut und war erfreut über die offene Preispolitik, die Fruitcore Robotics betreibt. Dann habe ich eine Mail geschrieben, und eine halbe Stunde später kam der Rückruf.“

Der Kontakt zum jungen Konstanzer Unternehmen war geknüpft, damit auch zu HORST, dem Sechsachs-Industrieroboter, den Fruitcore Robotics bei Schirling alsbald vorführte und der schließlich keine drei Wochen später ins Fräszentrum einzog. „Ich habe ihn ausgepackt, an den Strom angeschlossen und losgelegt“, erklärt Stefan Schirling. Freilich, ein paar Anpassungen bei Programmierung und Steuerung musste er noch vornehmen, „doch das war zum allergrößten Teil selbsterklärend“, bestätigt er. „Die intuitiv bedienbare Software horstFX sowie die Steuerung horstCONTROL sind bei der Lieferung mit dabei. Gleich nach der Auslieferung konnten wir damit beginnen, den Roboter selbst zu installieren und auf unsere Anforderung hin einzurichten.“

Nach der Reinigung fährt HORST an den ersten von vier Schraubstöcken und öffnet diesen wieder über ein Pneumatikventil, entnimmt das Teil und verfährt mit ihm zu einer Vorrichtung mit Luftdüsen in der Maschine, wo es direkt getrocknet wird. Anschließend befüllt HORST den Schraubstock mit einem neuen Rohteil.

Zeitersparnis und Effizienzgewinn gegenüber der manuellen Handhabung

Die Integration und Einbindung von HORST an die vorhandene Bearbeitungsmaschine gelang nach Schirlings Aussagen reibungslos. Nur als es darum ging, die pneumatisch gesteuerten Schraubstöcke in den Zyklus zu integrieren, kam er an seine Grenzen. „Ich habe dann einfach bei Fruitcore Robotics angerufen und der Support konnte mir am Telefon direkt und schnell weiterhelfen.“

Derzeit hat das Unternehmen einen größeren Auftrag mit 3.000 Teilen pro Charge abzuarbeiten, der regelmäßig monatlich zu erledigen ist. Es handelt sich um Metallklötze, die auf Maß zu fräsen sind und später beim Auftraggeber zu Hydraulikkomponenten weiterverarbeitet werden. Die Maschinenbestückung mit diesen Rohteilen geschah vor dem Schritt zur Automatisierung manuell. „Wir haben die Teile einzeln per Hand eingelegt, den Schraubstock geschlossen, den Startknopf gedrückt. Wieder und wieder“, beschreibt es Schirling. „Das war ineffizient, unergonomisch, vom Ablauf her unabgestimmt und hat zu unnötigen Leerzeiten geführt.“ HORST arbeitet diese Aufgabe automatisch hintereinander ab, auch in der Mittagspause oder spätabends, ohne Stillstandzeiten.

„Die Abläufe mit HORST sind rund“, betont Stefan Schirling. Vor der Maschine lagert ein Werkstückstapel aus Trays mit jeweils 72 Rohteilen. Das exakte, immergleiche Positionsmuster ist in der Palettiersoftware des Roboters hinterlegt, sodass er wiederkehrend die Teile einzeln nacheinander abgreifen kann. Wenn die Bearbeitungsmaschine das Signal „fertig“ an den Roboter sendet, betätigt der Roboter über ein Pneumatikventil einen Zylinder und öffnet die Maschinentür, fährt in die Maschine ein und reinigt zunächst mit einer Luftblasvorrichtung das Werkstück von Kühlemulsion. Dann fährt HORST an den ersten von vier Schraubstöcken und öffnet diesen wieder über ein Pneumatikventil, entnimmt das Teil und verfährt mit ihm zu einer Vorrichtung mit Luftdüsen in der Maschine, wo es direkt getrocknet wird. Anschließend entnimmt er das Werkstück aus der Maschine und legt es gemäß des fest vorgegebenen Palettiermusters ab – von wo das fertig bearbeitete und getrocknete Teil manuell entnommen und verpackt wird. Schließlich fährt der Roboter zum Traystapel und nimmt sich ein Rohteil, verbringt es in die Maschine, bläst den Schraubstock mit der Luftdüse ab, legt das Teil im Schraubstock ab und schließt diesen. Die Maschine erhält unterdessen das Startsignal dafür, einen Schraubstock weiterzurücken. Zuvor verifiziert ein Lichtsensor am Robotergreifer, dass der Schraubstock auch wirklich geschlossen ist.

Hat HORST den ersten Schraubstock mit einem neuen Rohteil befüllt, kommt der nächste nach demselben Muster an die Reihe. Nach dem vierten Durchgang fährt HORST aus der Maschine, schließt die Tür und das Bearbeitungsprogramm beginnt wieder von vorn.

Vollautomatische Abarbeitung von je vier Bearbeitungsdurchgängen

Dann kommt der nächste Schraubstock an die Reihe: Der Sensor prüft, ob dieser geöffnet ist, der Roboter greift sich das nächste Rohteil. So geht es durch alle Bearbeitungsschritte jeweils mit vier Schraubstöcken pro Durchgang. Für jede Bearbeitung benötigt die Fräsmaschine-Roboter-Kombination rund neun Minuten. In der Software ist ein Zählsystem integriert: HORST fährt nach dem vierten Durchgang aus der Maschine, schließt die Tür und das Bearbeitungsprogramm beginnt wieder von vorn.

Zu den Herausforderungen, die HORST bei dieser Aufgabe zu erfüllen hat, gehört das absolut präzise Einlegen der Werkstücke in den Schraubstock und das exakte Einhalten des sehr kurzen Weges. Auch, dass die vier Schraubstöcke in der Maschine nacheinander abgearbeitet werden, ließ sich mit der Software gut abbilden. Mit dieser Roboterlösung konnte das kleine Unternehmen Schirling Frästechnik innerhalb nur weniger Wochen einen essenziellen Fertigungsablauf von null auf hundert automatisieren – obendrein kostengünstig. „Wir wollen Abläufe, wann immer möglich, automatisieren, um auf dem Markt konkurrenzfähig zu bleiben“, gibt Stefan Schirling zu bedenken, der die Unternehmensleitung sukzessive von seinem Vater und Geschäftsführer Klaus Schirling übernimmt. „Wir bearbeiten viele individuelle Teile für unsere Kunden und unser Ziel ist es, optimiert und automatisiert zu fertigen, um wirtschaftlich zu sein – und auch, um unserem Personal die Arbeit zu erleichtern.“

Prozessautomatisierung – ganz einfach gemacht

Mit HORST ist dieser einfache Einstieg in die Automatisierung gelungen, weil Installation und Bedienung unkompliziert sind. Fruitcore Robotics hat dies erreicht, indem das Unternehmen die Funktionsweise herkömmlicher Industrieroboter mit denen von Cobots vorteilhaft kombiniert hat. Daraus entstand ein leistungsstarker und effizienter Sechsachser, der komfortabel anzuwenden ist und individuell gestaltbare Fertigungsprozesse automatisiert – modular mit unterschiedlichen Features und Peripheriekomponenten, zum Beispiel Kameraerkennung. „Obwohl roboterunerfahren, haben wir die Einführung von HORST gut hinbekommen“, bilanziert Stefan Schirling. „Die Umsetzung dieser Automatisierungsaufgabe hat schnell funktioniert, nicht zuletzt auch, weil die Zusammenarbeit mit Fruitcore Robotics immer super funktioniert hat.“

Deshalb stehen auch schon weitere Projekte mit den Konstanzern bei Schirling Frästechnik in den Startlöchern. Das Unternehmen will die Fräsmaschinenbeladung noch um eine automatisierte Teilzufuhr zum Roboter erweitern. Außerdem arbeitet Schirling Frästechnik an Projekten mit HORSTs kleinem und großem Bruder: HORST600 soll beim Teileentgraten eingesetzt werden und HORST1400 bei der Maschinenbe- und -entladung nicht nur einzelne Bauteile, sondern ganze Vorrichtungen handhaben.

Infos zum Anwender

Die 1989 gegründete Schirling Frästechnik in Egg an der Günz im Unterallgäu fertigt anspruchsvolle Frästeile für die Hauptbereiche Hydraulik, Optik und Messelektronik für Kunden aus unterschiedlichen Industriezweigen. Ihre Produkte – auch kompliziert gefräst im µ-Bereich – stehen für Präzision sowohl bei der Einzel- als auch der Serienfertigung, welche mit modernen CNC-Maschinen hergestellt werden. Wobei Schirling die Teile aus Standardstählen, Edelstahl, Aluminium und Kunststoffen nach Muster oder Zeichnung erstellt.

www.schirling-fraestechnik.de

Teilen: · · Zur Merkliste