Automatisierung a la carte von TAT

Systemtechnik in Baukastenweise: Das Automatisierungspotenzial eines jeden einzelnen Kunden ist meist ausbaufähiger als zunächst angenommen. TAT-Technom-Antriebstechnik hat einen Weg gefunden, um gezielt dabei zu unterstützen, mit raffinierten Lösungen die Leistungsfähigkeit bei Anwendungen zu steigern – und zwar kosteneffizient.

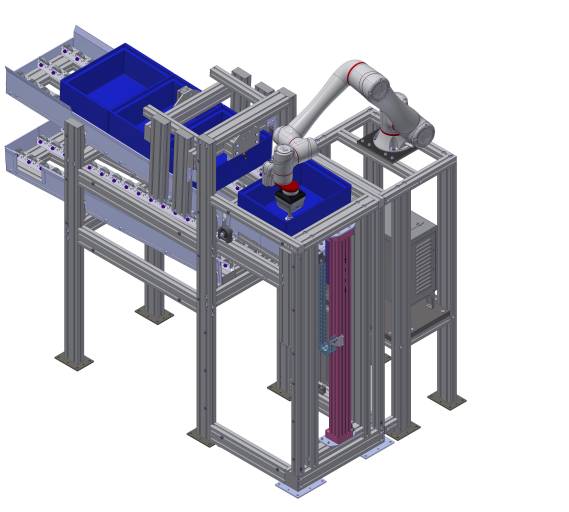

Die Roboter-Schwerkraftförderer-Kombi mit sogenannter Lifteinheit ist eine kompakte und platzsparende Standardkombi und besteht aus zwei übereinanderliegenden Förderern mit Rollenschienen.

TAT-Standardpaket

• TM5-Roboterarm inklusive Steuerung

• Förder- und Zuführsysteme inklusive Komponenten (z.B. Sensorik, Pneumatik, etc.)

• Aluminium-Grundgestell

• Standard-Schaltkasten (je nach Variante)

• Konstruktion und Planung

• Fertigung und Montage

Der Weg vom manuellen zum automatisierten Prozess ist oft einfacher als angenommen. Das klare Ziel dabei: Für nachhaltige Unternehmensprozesse soll gesorgt werden. In Zeiten, in denen Mitarbeiter am Arbeitsmarkt zunehmend fehlen sowie weitestgehend auch darauf Acht genommen wird, monotone und körperlich anstrengende Arbeitsschritte eher dem „Kollegen“ Roboter zuzuschanzen, kommen Lösungen wie die von TAT-Technom-Antriebstechnik gezielt zum Einsatz.

Und: „Die Automatisierung von manuellen Prozessen erscheint angesichts steigender Kundenanforderungen hinsichtlich Lieferqualität, Losgrößen und Reaktionszeiten essenziell, um auch in Zukunft wettbewerbsfähig zu bleiben“, betont DI (FH) Raimund Temmel, Leitung Robotic bei TAT-Technom-Antriebstechnik in Leonding im Gespräch und verweist dabei auf die modulare Standard-Pufferlösung, die auf der Intertool in Wels im Mai dem breiten Publikum präsentiert wurde. Denn die Automation von bestimmten Arbeitsabläufen bedeutet für Betriebe vor allem eine „Verbesserung der Prozesssicherheit und eine Einsparung von Zeit und Kosten“, ist sich Temmel sicher. Weitere Vorteile sind die Steigerung der Produktivität und die Erhöhung der Produktqualität sowie die damit einhergehende Automatisierung.

Die Schwerkraftförderer sind ideal, um Teile in Kunststoff- und Kartonbehälter oder auch auf Werkstückträger gleichmäßig dem Roboter bzw. der Maschine zuzuführen.

Kunden-Vorteile

• praxiserprobte Systeme

• marktkonforme Preise

• rasche Angebots- und Lieferzeiten

• modularer Aufbau

• einfache smarte Lösungen

Wettbewerbsfähig bleiben

„Wir sprechen darüber hinaus auch von aufzeigbaren Wettbewerbsvorteilen wie eine Verringerung der Fehlerquote“, weiß Temmel zu berichten. „Zudem gewährleistet eine Automatisierung einen sicheren und unterbrechungsfreien Materialfluss.“ Doch wer kann sich Automatisierung leisten? Nach wie vor stellen sich zahlreiche KMU diese Frage und schieben Entscheidungen pro Automatisierung auf die lange Bank. Auch Temmel weiß um die Befürchtungen und bestätigt, dass hier von falschen Annahmen ausgegangen wird. „Lagen ursprünglich die Möglichkeiten der Automatisierungslösung in der Großserie von Industrie- und Fertigungsbetrieben, integrieren heutzutage auch KMU Roboter in ihre Produktionsanlagen. Vor allem, wenn die Erhöhung ihres Automatisierungsgrades in sukzessiven und kostengünstigen Schritten vonstattengehen kann“, so Temmel. Und genau hier kommt dann auch die TAT-Lösung zum Einsatz.

Auf die Frage, wer den Anstoß zu der raffinierten und doch einfachen Automatisierungslösung gab, antwortet Temmel: „Vor vielen Jahren wurde ich bereits durch einen Kunden aus dem Bereich Spritzgussanwendungen auf die bestehende Problematik der Kosten aufmerksam gemacht. Ein eher mageres Budget, verbunden mit einer hohen Anforderung der Anwendung und ihrem Nutzen sollten kombiniert werden, die Idee steht nun bereit für den Einsatz“, freut sich der Experte weiter.

Die Gesamtlösung im Blick

Je nach Anforderung und Prozess bietet TAT-Technom-Antriebstechnik die jeweils geeignete Lösung nach Maß an. Das sogenannte Herzstück der Automatisierungslösungen bildet der kollaborierende Roboter TM5 von Techman Robot. Dieser kommt am Modultisch kombiniert mit übereinander- oder nebeneinanderliegender Fördertechnik zum Einsatz. Der Kunde entscheidet, ob Optionen mit Schwerkraftförderern und Lifteinheit oder Pusher sowie Kombinationen mit einem getakteten Modulkettenförderband und Gurtförderer für die Anwendung am geeignetsten sind.

Die Roboter-Schwerkraftförderer-Kombi mit sogenannter Lifteinheit ist eine kompakte und platzsparende Standardkombi und besteht aus zwei übereinanderliegenden Förderern mit Rollenschienen und ist ideal, um Teile in Kunststoff- und Kartonbehälter oder auch auf Werkstückträger gleichmäßig dem Roboter bzw. der Maschine zuzuführen. Die Werkstückbehälter werden mittels einer Stopper-Einrichtung am „Zuführband“ gestaut. Nach dem abgeschlossenen Teilehandling durch den Roboter, transportiert die Liftplattform die Behälter auf die untere Ebene, um diese wieder auszuschleusen. Eine Förderlänge bis 4.000 mm ist möglich. Die Roboter-Reichweite erreicht bis zu 900 mm, seine Traglast bis zu 6 kg, abweichende Varianten sind auf Anfrage umsetzbar.

Aber auch die Roboter-Schwerkraftförderer mit Pusher bieten rundum Vorteile. Mit dieser einfachen Pufferlösung, bestehend aus zwei nebeneinanderliegenden Schwerkraftförderern und einem Roboter, bleibt der Fertigungsprozess „im Flow“. Der TM5 bearbeitet völlig autonom Werkstücke, die sich in zwei Kartons oder Behältern befinden. Er nimmt beispielsweise Rohteile auf, belädt die Maschine und entnimmt die fertigen Teile, um sie in den leeren Behälter abzulegen. Mittels Pusher werden die Behälter auf die zweite Förderbahn geschoben und ausgeschleust. Doch damit nicht genug. Die Roboter-Modulkettenband-Kombi bietet eine weitere raffinierte Lösung. Für eine optimale Ausführung von Roboter-Handling-Aufgaben ist eine zuverlässige Zu- und Abführung notwendig. Mit den getakteten und wartungsfreundlichen Modulkettenförderbändern werden Rohteile positionsgenau bereitgestellt und vom Roboter alle Bearbeitungsschritte am Werkstück ausgeführt. Die Fertigteile werden danach über das daneben- oder darunterliegende zweite Modulband – je nach Anwendung und Platzverhältnissen – abtransportiert und so dem weiteren Fertigungsprozess zugeführt. „Bandgeschwindigkeit und Taktung können je nach Bedarf kundenspezifisch angepasst werden“, erklärt Temmel.

„Meine Idee war eine Low-Budget-Lösung kombiniert mit einer standardisierten Automationslösung, denn wir brauchen für den Kunden überschaubare Beschaffungszeiten sowie Konstruktions- und Montagekosten. Das bedeutet auch, dass der Anspruch lautet, eine rasche Kostenauskunft geben zu können.“

Eine weitere Lösung

Schlussendlich präsentiert TAT auch noch die Roboter-Vereinzelungs-Kombi. „Das Zusammenspiel aus unserem TM-Roboter, Bunker und Vibrationszuführgerät ist die optimale Lösung, wenn Schüttgut im Montageprozess lagerichtig sortiert, vereinzelt bereitgestellt und weiterverarbeitet werden muss. Das weitere Handling der Teile, wie z. B. die Beschickung von Fertigungsanlagen, erfolgt automatisiert durch den Roboter“, ergänzt der Experte. So müssen formstabile Massenteile nicht mehr manuell separiert werden und ein reibungsloser Materialfluss ist gegeben. Die Teilegröße bei dieser Lösung kann ca. 2 cm² betragen, das Teilegewicht bis ca. 300 g in Anspruch nehmen.

Zusammenfassend lässt sich sagen, dass bei der vorliegenden Lösung für jeden Anspruch etwas dabei ist. Die Kistengrößen können nach Bedarf adaptiert werden, die gesamten Aktoren wachsen mit den Ansprüchen der Anwendung mit. Es handelt sich um eine standardisierte Lösung, die in überschaubarer Zeit beim Kunden als ein konkurrenzfähiges Produkt installiert werden kann – „und das zu fairen Preisen“, freut sich Temmel.

Teilen: · · Zur Merkliste