Schunk MMS 22-PI: Sensorikboom bei Greifsystemen

Die Digitalisierung verändert Produktionsprozesse in einem bislang kaum vorstellbaren Tempo und Ausmaß. Flexibel einsetzbare, autonom agierende und hochvernetzte Handhabungssysteme halten Einzug in die Produktion. Zudem wird die Zusammenarbeit von Mensch und Maschine revolutioniert. Damit all das gelingt, braucht es Greifsysteme, die gezielt auf die Anforderungen der smarten Fabrik zugeschnitten sind. Dabei gewinnt gerade die Sensorik rasant an Bedeutung.

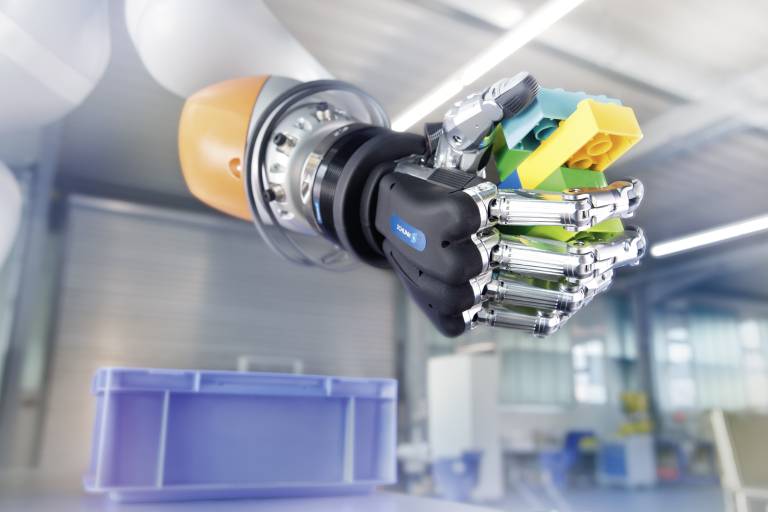

Mittel- und langfristig geht der Trend zum autonomen Greifen. In Pilotanwendungen mit der SCHUNK SVH 5-Fingerhand verdeutlicht Schunk, was heute über eine Kombination aus flexiblen Greifern, Sensorik und Künstlicher Intelligenz bereits möglich ist.

In den zurückliegenden Jahren gab es bei Sensorlösungen für Handhabung, Montage und Robotik regelrechte Entwicklungssprünge: sie werden immer leistungsfähiger, kompakter und universeller nutzbar. Häufig verschmelzen sie unmittelbar mit dem Aktor und lassen sich vergleichsweise einfach programmieren. So verfolgt Schunk mit dem C-Nuten-Sensor MMS 22-PI die für Anwender attraktive Strategie „One sensor fits all“. Die Universalsensoren verfügen wahlweise über einen oder zwei frei programmierbare Schaltpunkte und werden über einen Magneten im Innern des Aktors detektiert. Statt vieler unterschiedlicher Sensorvarianten genügen meist einer oder zwei. Das reduziert die Lagerhaltung und macht flexibel.

Der SCHUNK Magnetschalter MMS 22-IO-Link wird unmittelbar in die C-Nut von Greifern integriert. Er kann unterschiedliche Bauteilgrößen detektieren und bietet dank IO-Link zusätzliche Diagnosefunktionen.

Komfortable Positionsabfrage

Im Vergleich zu herkömmlichen Magnetschaltern geht die Einrichtzeit mit dem MMS 22-PI deutlich zurück. Statt die Schaltpunkte umständlich mechanisch einzustellen, sind die Sensoren mit einem Teachwerkzeug schnell programmiert. Indem bei Bedarf auch die Ausschaltpunkte definiert werden können, lässt sich die Prozessstabiliät weiter erhöhen. Die Hysterese wiederum ist einstellbar, so dass auch bei sehr kleinen Hüben eine zuverlässige Positionsabfrage möglich ist und der Greifprozess präzise ausgewertet und gesteuert werden kann.

Ähnlich komfortabel nutzbar ist der analoge Schunk Positionssensor MMS A, ein kleiner teachbarer Analogsensor, der störkonturfrei unmittelbar in die C-Nut von Greifmodulen integriert werden kann. Mit ihm lässt sich der gesamte Hubbereich des Greifers erfassen, so dass unterschiedlich große Teile präzise detektiert werden können. Wo bislang für gewöhnlich mehrere Magnetschalter erforderlich waren, genügt heute der mit einem Durchmesser von 4 mm äußerst kompakte MMS-A. Die Oberklasse im Bereich der Positioniersensoren bilden hochauflösende, analoge Sensoren wie der SCHUNK APS-M1, der während der Handhabung eine Teilevermessung mit einer Präzision von bis zu 0,03 mm ermöglicht. Über die SPS lassen sich bei ihm beliebig viele Schaltpunkte definieren und damit beliebig viele Teile beziehungsweise Toleranzbereiche unterscheiden.

Um in der unmittelbaren Kollaboration mit dem Menschen hohe Greifkräfte bis 450 N zu ermöglichen, setzt Schunk beim Co-act EGL-C auf eine kombinierte Kraft- und Wegmessung.

IO-Link-Sensor liefert zusätzliche Informationen

Mit dem MMS 22-IO-Link wiederum lassen sich auf einfachem Weg die Auswertemöglichkeiten der pneumatischen Universalgreifer SCHUNK PGN-plus-P sowie der pneumatischen Kleinteilegreifer SCHUNK MPG-plus erweitern. Auch er wird einfach in der C-Nut platziert und kann den gesamten Hubbereich des Greifers erfassen, so dass unterschiedlich große Teile präzise detektierbar sind. Zudem können dank IO-Link weitere Daten generiert werden, beispielsweise die Zyklenzahl, die Auswertungsqualität oder die Sensor-ID. Damit bildet der Katalogsensor die Speerspitze für ein neues Datenverständnis beim Greifen: „Greifer von morgen greifen nicht nur, sondern sie melden zusätzlich immer mehr Daten zurück“, beschreibt Schunk-Entwicklungschef Prof. Dr. Markus Glück den aktuellen Trend. „Schon heute liefern analoge Magnetschalter Informationen, ob und gegebenenfalls welches Teil gegriffen wurde. Künftig wird die Tiefe dieser Informationen weiter zunehmen“, verrät er.

Der SCHUNK Co-act EGL-C ist ein Großhubgreifer für kollaborierende Anwendungen. Er kann kraftschlüssig Werkstücke bis 2,25 kg handhaben, formschlüssig sogar bis 8 kg.

Sensorintegration und -fusion

Smarte Handhabungsmodule, wie der SCHUNK EGL schaffen die Voraussetzungen für eine Vollintegration von Produktionsanlagen im Fertigungsumfeld und deren Anbindung an Cloud-basierte Ökosysteme. In Technologiestudien sammeln Inline-Messsysteme beim sogenannten Smart Gripping Daten und werten diese mithilfe der in den Greifer integrierten Edge-Technologie umgehend aus. Jeder einzelne Prozessschritt wird detailliert überwacht und beispielsweise an die Anlagensteuerung, an das übergeordnete ERP-System, aber auch an Analyse-Datenbanken und Cloud-Lösungen weitergegeben. Auf diese Weise sind Greifer in der Lage, systematisch Informationen über das gegriffene Bauteil, den Prozess und auch über die Komponenten zu erfassen, zu verarbeiten und entsprechende Reaktionen auszuführen. Sie ermöglichen damit eine Closed-Loop Qualitätskontrolle und die unmittelbare Überwachung des Produktionsprozesses im Fertigungstakt. Im Rahmen einer Sensorfusion können mehrere Sensoren parallel eingesetzt und deren Messwerte verknüpfend analysiert werden, um aktuelle Systemzustände der Greifer sowie der Zugriffssituation zu bewerten. So ist es beispielsweise möglich, Greifobjekte oder Störungen im Produktionsablauf zu erkennen.

Beim Smart Gripping nutzt Schunk einen Technologieträger auf Basis des intelligenten SCHUNK EGL unmittelbar zur Prozessüberwachung.

Enabler für Interaktion von Mensch und Maschine

Auch in der Mensch-Roboter-Kollaboration (MRK) ermöglicht der intelligente Einsatz von Sensoren in Greifsystemen entscheidende Fortschritte: „Bei MRK-Applikationen gilt es, den Spagat zwischen den Anforderungen der Handlingaufgabe und den in der ISO/TS 15066 definierten biomechanischen Grenzwerte zu bewältigen“, erläutert Markus Glück. Wie dies gelingen kann, zeigt Schunk ganz aktuell mit dem Großhubgreifer EGL-C, der eine Kraftmessung mit einer Wegmessung kombiniert: In die Grundbacken integrierte Kraftmessbacken sowie Inkrementalgeber überwachen permanent die Greifkraft sowie die Position der Greiferfinger. Bis zu einer theoretischen Distanz von 4 mm zum geteachten Werkstück, deutlich weniger als die Dicke eines Fingers also, ist die Greifkraft auf 30 N begrenzt. In der zweiten Phase der Greifprozedur, also bei einer Werkstückdistanz < 4 mm, fahren die Finger mit der frei definierbaren Maximalkraft von bis zu 450 N zu – weit mehr als bislang bei kollaborativen Greifern möglich war. Misst das System in dieser Schließphase eine Nachgiebigkeit, etwa weil ein zu kleines Werkstück gegriffen wird, das der Bediener gerade per Hand entfernen will, stoppt auch diese Bewegung automatisch. Gleiches gilt, wenn die erwarteten Werkstückmaße um 2 mm überschritten werden, weil beispielsweise kein Teil vorhanden ist. In der dritten Phase schließlich detektiert der Greifer, ob das Teil sicher gegriffen ist, und aktiviert die integrierte Greifkrafterhaltung, indem die Bremse verspannt wird. So kann das gegriffene Teil auch bei einem Not-Aus nicht verloren gehen. Zudem ist bei einem Stromausfall keine erneute Referenzierung erforderlich.

Künstliche Intelligenz

Künftig, so die Pläne von Schunk, sollen sich Aufgabenstellungen für die gesamte kinematische Kette bestehend aus Roboter und Greifer automatisieren lassen, ohne dass diese Schritt für Schritt programmiert werden müssen. Der Schlüssel für dieses autonome Greifen ist der Einsatz Künstlicher Intelligenz sowie die parallele Nutzung unterschiedlicher Sensoren. So werden in einer Pilotanwendung zufällig angeordnete Teile über eine Kamera identifiziert, autonom aus einer Transportbox gegriffen und einem Bearbeitungsprozess zugeführt. Die ermittelten Informationen zum Bauteil gibt das System an nachfolgende Stationen weiter, so dass beispielsweise ein intelligenter Kraftspannblock in die Lage versetzt wird, seinen Hub und die Greifkraft automatisch auf das folgende Teil abzustimmen. Der Greifer, so die Idee, wird also nicht nur greifen, sondern im Zusammenspiel mit 2D- und 3D-Kameras die komplette Greifplanung übernehmen, den Prozess sensorisch überwachen und mit vor- und nachgelagerten Komponenten kommunizieren. „In diesem Zusammenhang wird es entscheidend sein, dass moderne Greifsystemlösungen zum einen über die entsprechende Sensorik verfügen und zum anderen für den Einsatz von KI-Technologien vorbereitet sind“, unterstreicht Glück.

Teilen: · · Zur Merkliste