Für sicheren Produkterfolg

Simulationsbasierte Mechatronik-Entwicklung Die Intention jeder Produktentwicklung ist es, das richtige Produkt zur richtigen Zeit auf den richtigen Markt zu bringen. Um im Maschinenbau kurze Entwicklungszeiten und das Erreichen der Entwicklungsziele zu gewährleisten, empfiehlt sich eine mechatronische Entwicklung mit simulationsbasierter Entwurfsüberprüfung von der Konzeptphase bis zur virtuellen Inbetriebnahme. Mittel zum Zweck ist der Mechatronic Concept Designer von Siemens PLM Software als durchgängige Klammer über den gesamten Entwicklungszyklus.

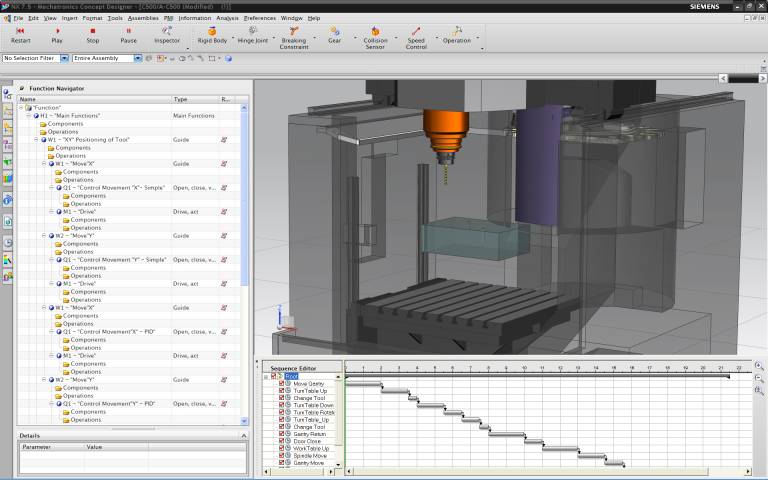

Die Eingabe der Bewegungsabläufe erfolgt komfortabel mittels Gantt-Diagramm, die Simulation bewegt das 3D-Modell. Letzter Schritt ist die virtuelle Inbetriebnahme, bei der die Software auf echter Steuerungshardware läuft und das Computermodell steuert.

Die bereits bisher hohe Produktkomplexität von Maschinen und Anlagen für die industrielle Fertigung, Handhabung oder Verpackung erfährt einen zusätzlichen Wachstumsschub, seit unter dem Titel Industrie 4.0 eine neue Ära heraufbeschworen wird. Industriemaschinen sind längst nicht mehr rein mechanisch aufgebaut. Sie umfassen meist auch elektrische Antriebstechnik, Sensorik, Elektronik und Software für die Steuerung und Visualisierung sowie für den Datenaustausch.

Der Erfolg einer neuen Maschine auf dem Markt entscheidet sich in den frühen Phasen der Konzepterstellung und Produktplanung. Zu diesem Zeitpunkt sind nicht nur die unterschiedlichen technischen Entwicklungsdisziplinen wie mechanische Konstruktion, Elektroplanung oder Automatisierung und Softwareentwicklung an der Produktgestaltung beteiligt, sondern beispielsweise auch Vertrieb und Produktmanagement sowie Industriedesigner.

Anhand des Modells lässt sich jeder weitere Detaillierungsschritt bis zur fertigen Maschine verifizieren.

Frühzeitige funktionelle Überprüfung

Entscheidungen in der Frühphase der Produktentstehung können sehr weitreichende Auswirkungen auf die späteren Produkteigenschaften haben und die Kosten eventuell erforderlicher Korrekturen steigen unverhältnismäßig stark, je länger die zugrunde liegenden Probleme unentdeckt bleiben. Deshalb empfiehlt es sich, die Produkteigenschaften bereits in der Projektierungsphase abzustimmen und zu überprüfen, statt auf fertige Konstruktionen zu warten, um dann an teuren, einzeln angefertigten Prototypen zerstörende Tests vorzunehmen.

Um Dauer und Kosten von Entwicklungsprojekten im Griff zu behalten, ist es hilfreich, nach jeder konstruktiven Änderung die Kinematikfunktion zu verifizieren oder sogar mittels Lastkurvenermittlung die Antriebsauslegung virtuell zu überprüfen.

Der Mechatronic Concept Designer gestattet durch Verwendung von Gaming-Technologie bereits in der Definitionsphase die einfache Erstellung funktionaler Maschinenmodelle mit Zeit- und Bewegungsverhalten.

Parallelisierung durch funktionalen Entwicklungsansatz

Noch besser ist es, damit bereits bei der Konzepterstellung zu beginnen. Viele Unternehmen beschränken sich in dieser Phase darauf, mittels M-CAD rein mechanische und meist statische Modelle ihrer künftigen Produkte zu schaffen, oder sie erstellen Trickfilm-ähnliche Animationen, deren Daten sich nicht für die Weiterverwendung in der Detailentwicklung eignen.

Um durch das Vorziehen wesentlicher Systementscheidungen in dieser frühen Phase der Produktentstehung eine echte Entwicklungsbeschleunigung zu erzielen, braucht es Möglichkeiten, sie zu überprüfen. Dabei reicht es nicht aus, einzelne Teile zu betrachten, da diese in Wechselwirkung zueinander stehen und so das Gesamtwerk beeinflussen. Entscheidungssicherheit kann nur durch Erstellung und Analyse eines funktionalen Modells der Gesamtmaschine entstehen.

Für viele Maschinenbauer bedeutet das einen Paradigmenwechsel, weil dabei nicht mechanische Volumenkörper den Ausgangspunkt aller weiteren Entwicklungsaktivitäten bilden. Stattdessen rückt das funktionale Zusammenspiel der zunächst noch nicht genau ausspezifizierten Maschinenteile an den Beginn des Entwicklungsprozesses. Das hat den Vorteil, dass sich ein funktionales Maschinenmodell zum weiteren Ausdetaillieren in seine mechatronischen Bestandteile zerlegen lässt. So können Mechanik, Elektrik und Elektronik sowie Programmierung bereits von Beginn an von den Experten in den einzelnen Disziplinen gemeinschaftlich und parallel entwickelt werden.

Die Einhaltung der Entwicklungsziele ist entscheidend für den Markterfolg neuer Produkte. Eine durchgängige mechatronische Entwicklung von der Konzepterstellung bis zur Inbetriebnahme hilft, sie zu gewährleisten.

Integrierte Softwareumgebung macht schnell und sicher

Früher galt das Erstellen funktionaler Maschinenmodelle in der Konzeptphase wegen der von klassischen Simulationsprogrammen verlangten Mathematikkenntnisse als schwer zu überwindende Hürde. Seit 2010 ermöglicht die Software Mechatronic Concept Designer von Siemens PLM Software das schnelle und einfache Erstellen von 3D-Funktionsmodellen mit Mehrkörpersimulation einschließlich des Automatisierungsverhaltens. Die Software ermöglicht die Eingabe zeit- und ereignisabhängiger Bewegungsabläufe mittels einfacher grafischer Hilfsmittel, etwa eines Gantt-Diagramms. Dazu bedient sie sich einer ursprünglich für die Entwicklung von Computerspielen geschaffene Technologie für die interaktive Echtzeitsimulation.

Da sein funktionaler Entwicklungsansatz auch reichhaltige Bibliotheken „intelligenter Objekte“ mit Eigenschaften wie Geometrie, Kinematik, Sensorik, Aktorik und Bewegungsabläufe umfasst, kann der Mechatronic Concept Designer den verschiedenen Entwicklungsdisziplinen die von ihnen für die weitere Ausdetaillierung benötigen bereichsspezifischen Informationen zur Verfügung stellen. Da der Informationsaustausch bidirektional stattfindet und überdies die Kollaborations- und Datenmanagement-Software Teamcenter angebunden werden kann, erfolgt die Entwicklung ab der ersten Anforderungsdefinition auf einer einheitlichen Datenbasis.

Durch die gemeinschaftliche Arbeit an unterschiedlichen Aspekten derselben funktionalen Einheiten mit softwareunterstützten Workflows und Freigabemechanismen können die Abstimmungen zwischen den einzelnen Entwicklern automatisiert werden und zu einem sehr frühen Zeitpunkt innerhalb des Entwicklungsprozesses stattfinden. Das vermeidet Mehrarbeit und verlorene Aufwände, die oft aus einseitigen Festlegungen resultieren. Mechatronic Concept Designer bietet für alle Entwicklungsdisziplinen die Möglichkeit der Rückverfolgung von Funktionalitäten bis zu den ursprünglichen Anforderungen. Das ermöglicht in allen Entwicklungsstadien, die Erfüllung der Kundenanforderungen zu überprüfen und bei Abweichungen frühzeitig den Kurs zu korrigieren.

Laufende Überprüfung schützt vor teuren Irrwegen

Trotz seines Namens ist die sinnvolle Nutzung des Mechatronic Concept Designers keineswegs auf die Konzeptphase beschränkt. Während der gesamten Entwicklungsdauer können Maschinenentwickler aller Disziplinen dieses System weiter nutzen, um den Entwicklungserfolg zu gewährleisten. Dazu ersetzen sie nach und nach die vereinfacht dargestellten mechanischen und elektrischen Bauteile durch ihre Detailkonstruktionen und die Ablaufdiagramme durch inzwischen programmierte Algorithmen und überprüfen per Simulation den erreichten Zwischenstand. So stellen sie sicher, dass der Entwicklungsfortschritt an den kommunizierten Anforderungen und zugesicherten Eigenschaften ausgerichtet bleibt.

Für die laufende Entwicklung ihrer Projektteile durch Verfeinerung der Konzepte verwenden die Entwickler der unterschiedlichen Disziplinen dennoch weiterhin ihre gewohnten Werkzeuge. Die Konstrukteure der mechanischen Komponente können dazu wahlweise auf den im Mechatronic Concept Designer nahtlos integrierten NX-Kern zurückgreifen, mit nur wenigen Abstrichen beim Komfort aber für die laufenden Überprüfungen ebenso Daten aus beliebigen anderen CAD-Paketen verwenden.

Schneller Erfolg für modulare Konzepte

Maschinen werden heute sowohl im Serien- als auch im Sondermaschinenbau in der Regel nicht jedesmal als vollständige Einheiten neu entwickelt. Stattdessen werden meist einzelne Module entwickelt, mit denen bereits existierende Maschinen anwendungs- oder kundenspezifisch angepasst werden.

Der modulare Aufbau der Simulationssoftware ermöglicht es Entwicklern, zu jedem Zeitpunkt im Entwicklungsprozess unterschiedliche Teillösungen im gesamten funktionalen Zusammenhang zu testen und miteinander zu vergleichen. In gleicher Weise können sie die Basismaschine in verschiedenen Ausstattungsvarianten mit unterschiedlichen Optionen gründlich testen, lang bevor erste Muster gefertigt werden.

Der bidirektionale Datenaustausch mit der CAD-Software ermöglicht es auch, bestehende Maschinenkonstruktionen nachträglich mit den nötigen kinetischen Informationen zu versehen. So lassen sich die modernen simulationsbasierten Entwicklungsmethoden beispielsweise auch bei der Entwicklung neuer Ergänzungen und Optionen zu existierenden Maschinen anwenden.

Virtuelle Inbetriebnahme mit echter Steuerung

Ein wichtiger letzter Schritt zwischen der erfolgreichen Simulation und dem Probelauf mit echten Prototypen ist die Emulation oder virtuelle Inbetriebnahme. Dazu werden sukzessive immer mehr Teile der Maschinenprogrammierung aus dem Simulationsmodell herausgelöst und auf die echte Steuerungshardware übertragen. Über Signalaustausch per OPC oder Shared Memory Anbindung mit dem Mechatronic Concept Designer verbunden, steuert diese das Computermodell der mechanischen und elektrischen Teile der Maschine.

Durch diesen schrittweisen Übergang von der reinen Simulation zur Realität lässt sich mit Hilfe der Steuerungsprogrammierung nicht nur das ideale Verhalten der Anlage in Bezug auf Abläufe, Signalverarbeitung und ereignisabhängiger Reaktion einer Simulation unterziehen, sondern auch das von der Steuerungslogik und -hardware vorgegebene Zeitverhalten.

Bessere Produkte von Anfang an

Richtig angewendet, führt die durchgängig simulationsbasierte Maschinenentwicklung von der Konzeptphae bis zur virtuellen Inbetriebnahme zu einer deutlichen Verkürzung der Produktentwicklung bei gleichzeitiger Steigerung der Wahrscheinlichkeit, dass neue Produkte mit den richtigen Eigenschaften auf den Markt kommen. Und das ist ein entscheidendes Kriterium für die Sicherstellung des Markterfolges.

Teilen: · · Zur Merkliste