Das Tor zur Automatisierung im Digital Enterprise

TIA Portal V14 Wenn in der technisch industrialisierten Welt, Welten verschmelzen, beginnen sich bisher starre Grenzen zu öffnen und miteinander zu kommunizieren. Und je mehr sich einerseits die verschiedenen automatisierenden Ebenen eines Produktionsfloors untereinander, also auf der horizontalen Ebene, und andererseits bis hinauf zum Office-Floor, also auf der vertikalen Ebene, über Portale, Software-Systeme und kommunikationsoffene Hardware austauschen, desto näher rückt eine Fabrik der heutigen Tage, an eine Fabrik der Zukunft – an eine Smart Factory. Siemens verfolgt diesen Ansatz in der Gesamtheit all seiner automatisierenden Ausprägungen an Produkten und Dienstleistungen – angefangen im PLM, über das automatisierende Hardware-Angebot, bis hin zu MES/MOM-Systeme und dem TIA Portal. Manfred Brandstetter, Leiter der Business-Unit Factory Automation bei Siemens Österreich, gibt im Gespräch mit Luzia Haunschmidt, Chefredakteurin der x-technik AUTOMATION, einen tiefen Ein- und Ausblick über die verschmelzenden automatisierenden Disziplinen der Siemens Welten.

Unter dem Aspekt mehr Daten-Transparenz aus dem Produktionsprozess gewinnen zu können, erhalten nun alle Simatic S7 1500-Controller mit Firmware 2.0 jetzt die OPC UA-Serverfunktionalität, für z. B. standardisierte Verbindungen zu einem MES für die vertikale Anlagenintegration.

„Auf der kommenden Hannover Messe werden wir erstmals unsere neue Version des TIA Portals V14 vorstellen. Im August wird dann das Release unseren Kunden zur Verfügung stehen.“

Herr Brandstetter, in den vergangenen 15 Jahren hat Siemens sein Portfolio an Software-Tools unter dem Begriff "Digital Enterprise Software Suite" kontinuierlich erweitert. Welche Plattformen zählen Sie zur Digital Enterprise und welche Ansprüche will Siemens damit abdecken?

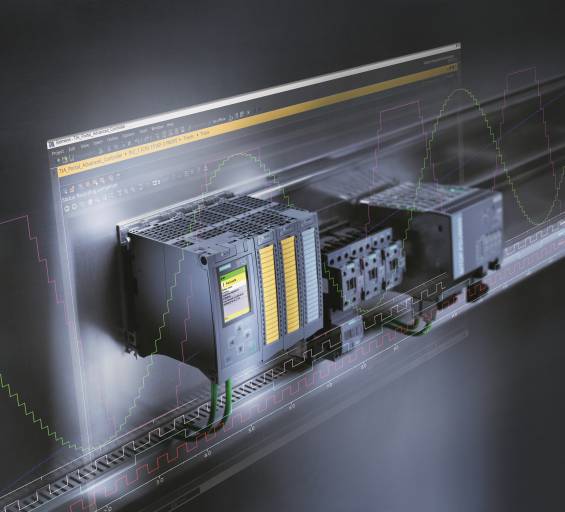

Effizientes Automatisieren beginnt mit effizientem Engineering - TIA schafft echten Mehrwert in allen Automatisierungsaufgaben.

Manfred Brandstetter:

Aktuell bietet die Digital Enterprise Software Suite ein breites Portfolio an durchgängigen Software-Tools, in deren Zentrum Teamcenter als Kollaborationsplattform positioniert ist. Zukünftig soll die Suite in zunehmendem Maße PLM (Product Lifecycle Management), MES/MOM (Manufacturing Execution System/Manufacturing Operations Management) und TIA (Totally Integrated Automation) nahtlos verbinden. Damit können produzierende Unternehmen bereits heute in zukunftsfähige Automatisierungslösungen zur schrittweisen Realisierung von Industrie 4.0-Lösungen investieren.

Totally Integrated Automation Portal – the Gateway to automation in the Digital Enterprise.

Manfred Brandstetter:

So ist es – auf der kommenden Hannover Messe werden wir erstmals unsere neue Version des TIA Portals V14 vorstellen. Im August wird dann das Release unseren Kunden zur Verfügung stehen.

Mit der neuen Version TIA Portal V14 (Totally Integrated Automation) verkürzen Maschinenbauer die Time-to-market und erhöhen Endkunden ihre Produktivität. Version 14 des Engineering-Frameworks hat Siemens mit vielfältigen neuen Funktionalitäten für das Digital Enterprise und die Anforderung von Industrie 4.0 ausgestattet.

Mit welchen Leistungsmerkmalen wird das TIA Portal V14 hauptsächlich punkten?

Manfred Brandstetter:

Mit der neuen Version des TIA Portals sprechen wir sämtliche Themen im Umfeld von Industrie 4.0 an, welche in konkreten Funktionalitäten abgebildet sind mit denen Maschinenbauer die Time-to-market verkürzen und Endkunden ihre Produktivität erhöhen können.

So ermöglicht ab nun das TIA Portal Anwendern den vollständigen Zugriff auf die gesamte digitalisierte Automatisierung – angefangen bei der digitalen Planung über das integrierte Engineering bis hin zum transparenten Betrieb. So sorgen beispielsweise u. a. Simulations-Tools bei der Entwicklung neuer Produkte für deren raschere Marktreife. Oder die Produktivität einer Anlage wird durch zusätzliche Diagnose- und Energiemanagementfunktionen erhöht und bietet mehr Flexibilität durch die Anbindung an die Managementebene. Und von diesen neuen Möglichkeiten profitieren sowohl Systemintegratoren, wie Maschinenbauer, als auch Anlagenbetreiber.

Das bedeutet doch, dass TIA V14 bereits über offene Schnittstellen zu allen anderen digitalen Plattformen von Siemens verfügt …

Manfred Brandstetter:

Das ist richtig – die TIA-Version V14 kann bereits über offene Schnittstellen Daten mit anderen Systemen im Digital Enterprise austauschen und so als Kommunikations-Gateway zur Automatisierung fungieren. Das schafft hohe Datenkonsistenz über alle Arbeitsschritte im digitalen Workflow. Darüber hinaus wird auch offenes, virtuelles und vernetztes Arbeiten über flexible Cloud-Lösungen ermöglicht und lässt beispielsweise virtuelle Inbetriebnahmen mit digitalen Zwillingen problemlos durchführen. Oder durch das integrierte Engineering im TIA Portal können interdisziplinäre Teams koordiniert zusammenarbeiten und diese transparenten Abläufe ermöglichen wiederum einen verkürzten Produktlebenszyklus, steigern auch die Produktivität und bringen somit Produkte schneller auf den Markt.

Da könnte man auf die Idee kommen, dass ein realer und ein virtueller Workflow bereits miteinander verzahnt werden könnte. Ist das bereits über die TIA-Connectivity mit beispielsweise PLM-Software möglich?

Manfred Brandstetter:

Dieser Gedanke ist keine Utopie mehr, denn mittlerweile macht einen wichtigen Bereich des TIA Portals V14 das Thema Simulation aus. Neu in TIA ist dazu PLCSim Advanced mit Schnittstellen zu PLM-Simulationssoftware wie z. B. Process Simulate – welche Maschinen, Anlagen und Fertigungslinien simulieren. Mittels PLCSim Advanced lässt sich nun beispielsweise ein Simatic S7-1500 Controller als digitaler Zwilling in einer virtuellen Anlage, Maschine oder Linie, welche in Process Simulate abgebildet ist, simulieren und ermöglicht so die effiziente Umsetzung eines virtuellen Testlaufs oder gar die gesamte virtuelle Inbetriebnahme einer Anlage.

Damit steht schon in einer sehr frühen Phase des Projektes ein Modell für das Engineering der Automatisierung zur Verfügung und es kann z. B. das SPS Programm mit der Bewegungsführung der Roboter getestet und optimiert werden. Damit können unsere Kunden Entwicklungskosten reduzieren und sparen kostbare Zeit.

Wenn wir schon bei der Realisierung von „Utopien“ sind, kommt mir auch das Stichwort „Cloud“ in den Sinn. Wäre ein Arbeiten mit TIA über eine Cloud schon denkbar?

Manfred Brandstetter:

Auch mit diesem Thema hat sich Siemens bei der Weiterentwicklung des TIA Portals beschäftigt und kann nun dazu einiges bieten. So ist es nun möglich das gesamte TIA Portal ab der Version 14 in einer privaten Cloud laufen zu lassen.

Damit kann das TIA Portal am hauseigenen Firmen-Server gehostet werden und steht als Service (Virtualisierung) aus der privaten Cloud zur Verfügung. Die Anbindung an die Client Rechner erfolgt über eine sogenannten Cloud Connector Software . Damit können Software Wartungsthemen zentral gelöst werden, sämtliche Mitarbeiter sind stets auf dem gleichen Softwarestand und müssen nicht selbst die Administration ihrer Rechner und Software durchführen. Auch der einfache Zugriff auf unterschiedliche Software Versionen für die Wartung älteren Anlagen und Maschinen ist damit möglich.

Ebenso können über die zentrale Administration einheitliche Hardwarekomponenten oder Software Bibliotheken, die beim Kunden standardisiert wurden, allen Engineering-Abteilungen zur Verfügung gestellt werden.

Stellt man sich allerdings das Szenario eines Entwicklungsteams einer Maschine oder Anlage vor, dann würde es doch Sinn machen, wenn alle Projektbeteiligten über einen einzigen Ort der Datenhaltung verfügen könnten. Gibt es für diese Ansprüche Aussicht auf einen zentralen Datenzugang über den gesamten Wertschöpfungsprozess?

Manfred Brandstetter:

Jawohl – auch hierzu waren wir nicht untätig! Mit der V14 des TIA Portals wird auch ein Gateway bzw. eine Schnittstelle zu Teamcenter, der Datenkollaborations-Plattform von Siemens für Design, Planung und Engineering, geboten.

Eine typische Applikation dafür: Für einen bestimmten Anlagenteil einer Maschine sind im Teamcenter, als zentrale Datenablage, die mechanische Konstruktion und die elektrischen Stromlaufpläne abgelegt. Neu kommt nun hinzu, dass man auch das Automatisierungsprojekt des TIA Portals in Teamcenter ablegen kann. Damit hat man eine einzige gemeinsame Datenhaltung und findet somit auch an einem Ort alle Entwicklungsphasen – wie Produktdesign, Produktplanung, Engineering, Produktion und Services – eines Anlagenprojektes.

Das bietet für alle Projektbeteiligten einer Anlagen- oder Maschinenplanung bessere Übersicht über alle Gewerke und Entwicklungsschritte. So weiß der Automatisierer stets Bescheid, in welcher Phase beispielsweise der Konstrukteur oder das Engineering sich befindet – und natürlich auch umgekehrt. Nicht nur der gemeinsame Workflow, sondern auch die Produktentwicklung bis hin zu ihrer Marktreife wird in Folge dadurch erheblich beschleunigt.

Ein stetig steigender Anteil variantenreicher, kundenspezifischer Produkte findet mittlerweile nicht mehr nur auf der B2C-Ebene statt, sondern in Folge auch auf die dahinter liegenden Prozesse bzw. den Maschinen- und Anlagenbau. So werden nun auch ausgehend von einer Basismaschine mehrere Varianten mit unterschiedlichen, optionalen Tools angeboten. Das steigert die Aufgaben auch im Engineering …

Manfred Brandstetter:

Ganz richtig – der Engineering-Aufwand steigert sich zusehend durch den Trend varianter reicher Produkte. Automatisierter Engineering-Workflow ist von unserer Seite her die Antwort darauf. Die Generierung von Programmcode auf Basis vorher definierter Module in Abhängigkeit vom speziellen, gerade verkauften Maschinen- oder Anlagentyp ist ein zentrales Thema um Engineering und Inbetriebsetzungszeit zu sparen. Wir nutzen dazu das TIA Portal Openess Interface, mit dem HW und SW Komponenten eines Automatisierungsprojektes über externe Tools generiert werden können.

Darüber hinaus bieten wir mit der neuen V14 des TIA Portals die Option ProDiag. Damit ist eine detaillierte Anlagen- und Maschinenüberwachung bei minimalem Projektier- und Visualisierungsaufwand möglich – unterstützt durch automatische Codegenerierung und Synchronisation der Bediengeräte. ProDiag erkennt Fehler im Anwenderprozess, liefert Informationen zu Fehlerart, -ort und -ursache und kann diese mit Hinweisen zur Fehlerbehebung an einem Anzeigegerät bereitstellen.

OPC UA – als offene, herstellerunabhängige Schnittstelle – ist spätestens seit der letzten Messe SPS IPC Drives in Nürnberg wieder in aller Munde. Mit welchen Ausprägungen reagiert Siemens zu diesem Thema?

Manfred Brandstetter:

Unter dem Aspekt mehr Daten-Transparenz aus dem Produktionsprozess gewinnen zu können, erhalten im TIA Portal V14 nun alle Simatic S7 1500-Controller mit Firmware 2.0 jetzt die OPC UA-Serverfunktionalität, für z. B. standardisierte Verbindungen zu einem MES (Manufacturing Execution System) für die vertikale Anlagenintegration.

In der Praxis erlebt man ja immer wieder, dass in Fertigungsstraßen Maschinen mit unterschiedlichsten Kommunikationsprotokollen – wie Profinet, Profibus, CANopen, etc. ausgestattet sind – darüber lagern allerdings IT-Systeme, wie ein MES, ein ERP-, ein SCADA- oder Visualisierungssystem, in dem man jeweils alle Kommunikationsstränge bzw. die darüber gewonnenen Daten zusammenfassen möchte. Für diese Schnittstelle ist OPC UA ein sehr schöner, weil neutraler, herstellerunabhängiger und zudem offener Standard, da zeitunkritische Daten aus den Controllern – ohne den Aufwand eines vorgelagerten IPCs – nun über OPC UA an die genannten übergeordneten Systeme zu bekommen sind.

Unterschiedliche Arbeitsbereiche eines Projektes gleichzeitig allen Projektbeteiligten zugängig zu machen, kennt man aus PLM-Systemen schon seit langer Zeit. Wie sieht es damit im TIA Portal der neuen Version V14 aus?

Manfred Brandstetter:

Dem sogenannten, von Ihnen angesprochenen Multiuser Engineering / verteiltes Arbeiten – wird gerade in der neuen V14 des TIA Portals große Aufmerksamkeit eingeräumt. Das bedeutet, man hat ein umfassendes Projekt und legt dieses auf einen zentralen Server ab. Dazu können nun sämtliche unterschiedliche, aber an diesem Projekt beteiligten Ingenieursdisziplinen ganz feingranular ihre jeweiligen Arbeitsabschnitte für alle anderen Projektbeteiligten über den Server jederzeit und von allerorts zugängig machen. Somit sind alle Projektbeteiligten permanent über alle Projektschritte und bis hinein in alle Bausteine informiert – können sich dazu auch untereinander austauschen und auch gleichzeitig an ein und demselben Arbeitsschritt einzeln oder in Gruppen arbeiten.

Auch das erleichtert die Zusammenarbeit mehrerer Beteiligter in einem Projekt und puscht darüber hinaus die Time-to-market.

Herr Brandstetter, herzlichen Dank für das interessante Gespräch!

www.siemens.com

Teilen: · · Zur Merkliste